发布时间:2021-12-31作者来源:金航标浏览:1850

说到“一批专注于工业互联网技术创新的新兴企业不断涌现”,在2018年初,AII(中国工业互联网产业联盟)发布的统计结果:“初步统计,我国当前有269个平台类产品”;而在2019年初,这个数字有了急剧的增长,如在“企查查”上查询从事“工业互联网”业务的企业,至少有5000家以上,笔者假设只有20%在实质上经营工业互联网业务,那也有1000多家!

政府倡导,厂商热切,媒体热炒,专家助推,资本青睐,造就了工业互联网在国内的火爆现象。2019工业互联网峰会的报名参会者超过了5000人。5000多个注册的工业互联网企业,5000多人的工业互联网峰会,从这“两个5000”的数字中,可见国人对工业互联网的关注热度。

与数年前开始的智能制造很不一样,这次很多企业都在争做工业互联网参与者,所有的参与者都在快跑,究竟哪里是目的地,似乎谁也不是很清楚,尤其是曾经领跑的GE忽然跌出了赛道之后,疾驰的这一大群参与者似乎都没有停下来的意思。于是,类似于复杂系统(SoS)中经常提到的“涌现”现象就出现了——一只沙丁鱼领头狂游,千万只沙丁鱼紧紧跟上,领头的沙丁鱼跑累了或者被大鱼吃掉了,那么另一只沙丁鱼就担负起了领头鱼的职责,但是已经不是原来那个方向了——游向不定,规则简单,前仆后继,不断接力,不断涌现。到底游向何方,其实是不确定的。

发展工业互联网是一个国家的战略性决策,其关键性、必要性和给工业转型带来的诸多益处,肯定已在考虑之内;同时在发展工业互联网之路上的种种问题,也应该而且必须在考虑之列。否则,一哄而上的结果,就是一哄而下。

笔者认为,在工行业互联网/工业互联网平台发展的道路上,还有很多问题需要考虑,至少有五座珠穆朗玛峰等着参与者去攀登。

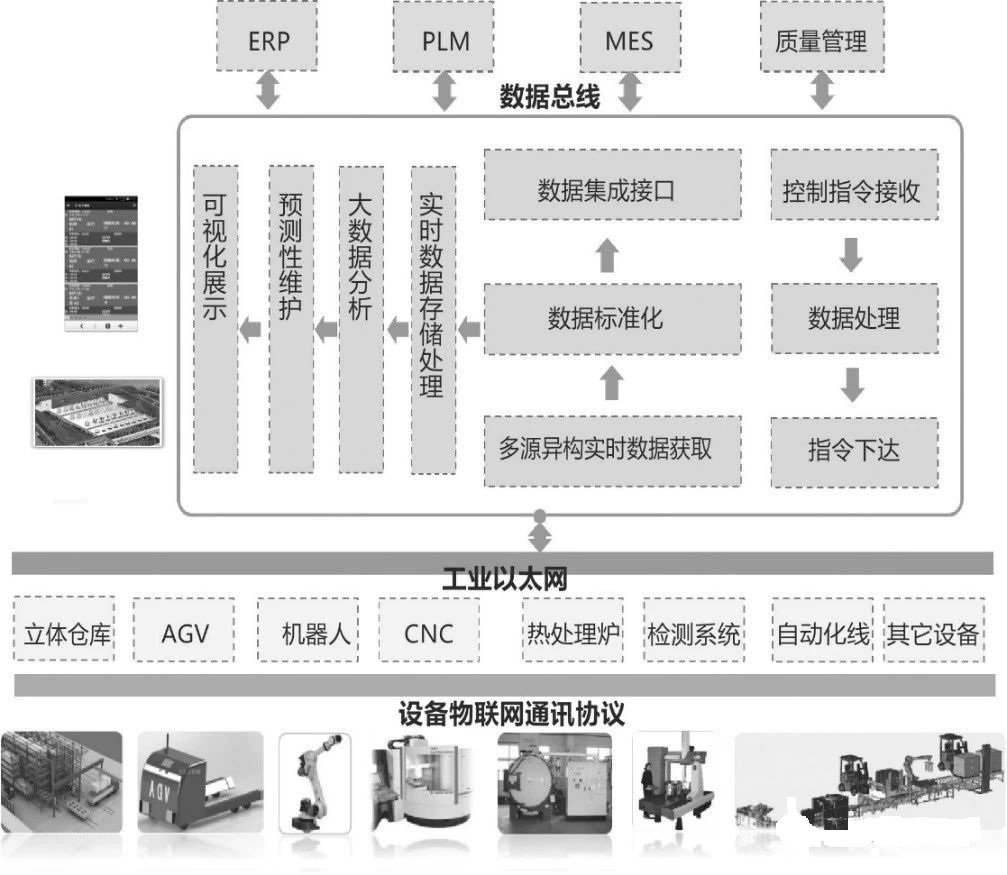

工业互联网与消费互联网,虽然都冠之以“互联网”的名义,但是因为联接的“终端”不同,其实是非常不同的两张网。消费/社交互联网用的是因特网,联接的是电脑、平板和手机等终端,只要遵从标准的互联网协议,彼此都可以“插拔式”联接,在应用层面基本上都是一接就通。而工业互联网以工业以太网为主,联接的是各种各样的工业设备,工业以太网在用于工业控制时,体现在应用层的是实时通信、用于系统组态的对象以及工程模型的应用协议,仅仅在实时性上,工业以太网就要求在一个可以准确预见的时间范围(如毫秒级)内作出反应,而商用网络就没有这种苛刻要求。实时性、抗干扰、高可靠等,是工业设备联网的基本要求。因此,在企业车间采用的是企业设备物联网(工业互联网的基础网络),如图1所示。

各个工业设备厂家在开发过程中,为了更好地适应工厂的复杂工况环境和体现设备的特点,不同的厂家使用了不同的现场总线,不同的设备之间又需要不同的设备通讯协议来可靠地传输数据。因此直到今天,还没有一个全球统一的应用层协议。

真正做企业设备物联网的专家都知道,不同工业设备之间的连接,是一个极其复杂的问题,各种不同时期、不同品牌、采用不同总线的工业设备,如机床、热处理设备、自动生产线、柔性生产线、专机设备、AGV、3D打印设备、注塑机、测量仪、反应釜、传感器、仪表、机器人乃至可穿戴设备等,都有不同格式的数据通信协议。每家生产设备的企业,都是按照自己设备的功能需求第一优先来开发设备接口协议的,是否需要与其他企业的设备兼容,并不在首先考虑之列。

根据从事设备联网二十多年的亚控公司资深专家郑炳权介绍,新设备联接开发工作量较少,而要把企业的很多存量设备联接起来,让所有设备彼此之间无障碍通信,至少需要5000种以上的各种通信协议。而且这是一个漫长的实践、沉淀与积累过程——有时候两种不同协议的设备看起来联通了,甚至稳定工作很多天,但是再过一段时间忽然不通了,因为对通信协议的某个特殊格式过去没有考虑到也赶巧没有用到,而现在恰好被用到了。

《机·智》第一作者、兰光创新董事长朱铎先认为,尽管现在设备通信协议的走向是趋于标准化,但是在利益格局的羁绊下,各大巨头之间尚未达成一致。总体上,德国的工业设备集成偏向采用OPC UA协议,而北美和日本则更偏爱MTConnect协议。无论如何,不弄懂弄通这5000多种设备通信协议,那么首先在设备互联方面就会受到极大的限制。

俗话说隔行如隔山。工业革命的最大成果之一是行业/专业细分。不同行业/专业有不同的细分技术和独门专业知识。在制造业“连接技术”中最常见的焊接,就可以有七八百种不同的工艺流程;一根输电高压线,也可以有上百个不同的模型来描述;更不用说复杂产品中的民用飞机、航空发动机、核潜艇、航母、舰载机等难以分解的超级综合复杂度;还有在高新技术中,我们尚不掌握的精密机器人减速器、高端芯片以及制作芯片用的EUV光刻机等。

现在国内还没有支持细分专业并全行业覆盖的工业互联网平台,假设已经有了这些工业互联网平台,也仍然会产生各种工业知识的“壁垒”与“鸿沟”问题:即一个再成熟的电子产品工业互联网平台,也不太可能被航空企业采用;一个再好的医疗设备工业互联网平台,也不太可能被工程机械企业采用,因为在“别人家”的平台上,没有本行业/专业的应用场景、专业知识和支持这些场景的工业APP。例如GE Digital的“三步走”发展策略“GE For GE、GE For Customers、GE For World”,其实是很务实的。但是在逻辑上,前两步都正确,唯独这第三步踩了“知识壁垒”的红线,“For World”哪里是那么好跨出去的?这中间恐怕省略了“For Other Industries”,“For USA”等重要步骤,以及为了验证和优化这些重要步骤所必须的长期沉淀与反复打磨。GE Digital多跨出去的那一步,就是导致其业务停摆的短板——知识壁垒。

迄今为止,笔者还没有听到任何一个企业愿意把自己的研发知识、经验技巧以及产品的数字化模型,放在“别人家”的工业互联网平台上。小企业因为担心技术诀窍泄露而不敢做,大企业因为担心知识产权不保而干脆自己开发平台。

如果是同行开发的工业互联网平台,上面有专业对口的工业APP应用,按理说技术完全可用的工业互联网平台应该是可选的,但是,从企业老总的心态来说,越是同行,越是忌惮,越是敬而远之,心里那道屏障,可能高度上要赛过珠峰。试想A汽企怎么可能把自己的汽车研发模型数据放在B汽企开发出来的工业互联网平台上呢?想都不用想!因为同业竞争,因为商业机密,因为数据产权的归属与数据安全的保障(不被非法阅览、修改、复制和使用等)等,原因太多了,总之,企业有禁忌。企业对于研发、生产和经营数据的在工业互联网平台上的共享持相当保守的态度——老板们经常问的是:这对我的企业有什么好处吗?——没有答案。因此,现在稍有实力的企业,要么处于观望状态,要么是干脆自己投资开发一个工业互联网平台。这也是国内工业互联网企业如雨后春笋般涌现的原因之一。

对于[敏感词][敏感词]企业来说,保密问题是首要问题。对于承担了与[敏感词][敏感词]研制任务的其它企业来说,同样如此。保密无小事。与研制任务有关的任何图文、数据、技术档案等文件,必须做到网络的物理隔绝。因此,凡是涉及[敏感词][敏感词]型号研制任务的企业,绝不可能上消费互联网,预计也不太可能上工业互联网(本企业对外隔绝的内网除外)。同时,按照政府有关部门的规定,涉密企业不能开展与云有关的业务活动,即使是企业私有云也不行。

保密是法律规定的涉密企业义务,是必须遵守的、优先于其它一切事物的首要事物,是不可触碰的高压线。这几乎是涉密企业无法攀登和逾越的一座珠峰之上的珠峰。

笔者有时候经常问自己这样一个问题(也问过若干工业互联网企业):国内的工业互联网平台有这么多,这些“平台”之间能不能相互联接?笔者得到的回答一概是“无法联接”。如此,问题就来了!现有数百个(以后或许会数千个)工业互联网平台各自集成了一堆客户,但是彼此之间却“老死不相往来”,一个曾经熟识的景象浮现于笔者眼前:

早期制造业信息化在中国推广普及的结果是造成了无数的“千岛湖”和“烟囱式”的企业信息化集成项目,结果是不同品牌与功能的信息化软件之间难以集成,信息化软件与物理系统难以集成,不同企业之间的信息化系统就更难以集成了!

今天的工业互联网平台似乎仍然难逃此窠臼。照此下去,工业互联网平台的诸侯割据是必然的结果,工业互联网平台的战国时代还不知道什么时候最后能够结束。从彼此难以互联的角度来看工业互联网,也能看出来与消费互联网最大的不同——消费互联网是全球联接、互通数据的国际互联网,工业互联网实际上是行业强势方(非全行业)联接、有条件通数据的地方(非全国)局域网。

工业互联网,到底会发展成为一张什么样的网,是一个烧脑的问题。希望若干年之后,能有答案。

小结

工业互联网在中国发展迅猛,关注度极高,市场火热。行政主管部门认为“工业互联网创新发展进入快车道”,政府、专家、厂商、资本都“快热”起来了,但是工业互联网的真正用户——企业,由于种种原因,似乎还在“慢热”中,真正为工业互联网买单,还需要一点时间。

工业互联网是实现工业经济高质量发展的关键支撑。必须抓住、抓好这个难得的历史机遇。但是在工业互联网发展道路上有可能遇到的问题,必须要提前考虑,预先部署研究,制定事先防范措施。不要像“共享单车”的任性狂野发展一样,主管部门没有对潜在问题的任何布局和处置预案,等到各种问题爆出来了,才忙着去想如何解决问题。

工业互联网,任重道远,前景广阔,机遇可期。但有五座珠峰横亘,还是充分预案为好。