发布时间:2022-11-11作者来源:戴辉浏览:3072

第一章:从电视、电话+PC、手机到智能汽车,电子整机产品制造业屡攀新高

1978年,中国开始改革开放,正好赶上全球电子信息产业腾飞。因为具有巨大的制造红利和工程师红利,中国一跃成长为全球最大的电子整机产品制造地。

1、80年代,电视机在中国大陆普及,引入日本技术,国内有了100多条生产线。。

2、90年代,电话通信网络普及,互联网启蒙,电脑需求也暴涨。

从香港延申到内地的电话机产业,行销全球。我写过一篇文章介绍这段历史:第一颗销往全球的爆款“中国芯”。

图注:电话机控制板,同时使用了SMT和COB工艺

单纯的个人计算机(PC)主要是专业用途(打字、科研、设计等),需求并不大。

电话机普及后,通过细细的电话线进行远程联网,互联网启蒙,世界变成“平的”(the world is flat),地球成为村落。

PC需求暴涨,进入千家万户。2000年的台式组装机还高达一万元(我很肉疼),后来需求量上去后,价格就暴跌了。

基于PC的互联网有句话:On the Internet, nobody knows you're a dog(互联网上,没人知道你是一条狗)。

3、00年代,GSM功能手机全球普及到个人,移动互联网诞生。

中国芯片产业也随之崛起。科技老兵戴辉做出重要贡献。

我写过两篇文章:

中国芯片往事,以及背后的山寨机风云和ODM产业崛起

GSM三十载,中国科技推动全人类文明大发展

移动互联网有诗曰:少壮不努力,长大玩手机;春眠不觉晓,醒来玩手机;举头望明月,低头玩手机;排队测核酸,闷声玩手机。

图注:2008富士康的 iPhone girl

5、疫情中,智能电动汽车产业爆发。

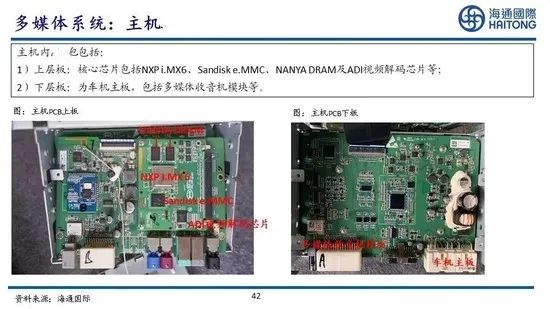

图注:比亚迪电动车智能座舱域电路板(海通证券组织拆解)

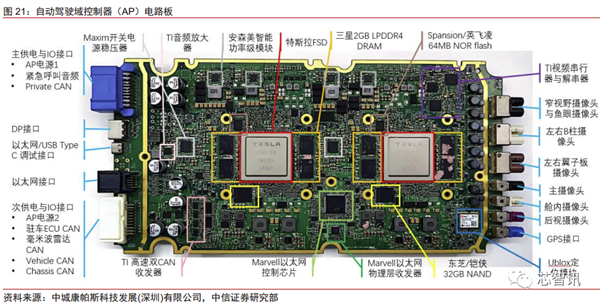

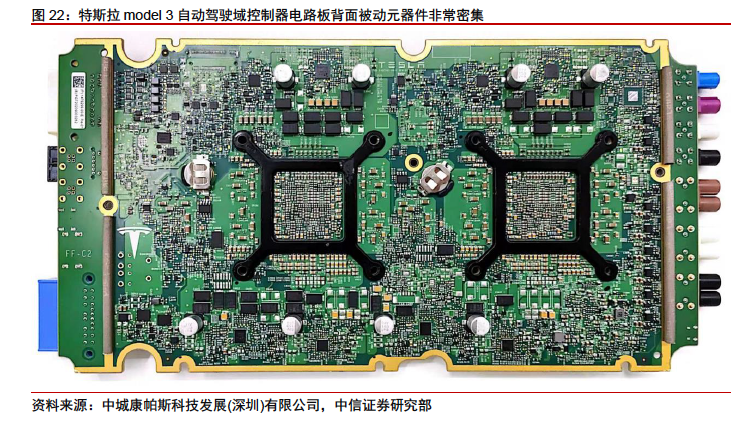

图注:特斯拉电动车智能驾驶域电路板(中信证券)

6、燃油车和电动车缠斗百年,中国成兵家必争之地

因为汽油的能量密度比电池高很多,很多年里,油车一直是占据了决定性的优势。

我曾赴德国汽车城斯图加特参观奔驰汽车博物馆和保时捷汽车博物馆。从1886年卡尔·奔驰发明汽车开始,燃油车持续繁荣上百年。

图注:斯图加特奔驰汽车博物馆展出的老爷车

我见过1914年的油电混动汽车——The Galt Gasoline-Electric,依靠电池可续航30公里。而1881年诞生于柏林的有轨电车因走固定路线,该技术一直延续到今天。

图注:1914年的混合动力汽车

随着技术的进步,燃油车面临着智能化和电动化的巨大挑战,而中国市场成为了兵家必争之地。需要说明一下:传统燃油车也可有辅助智能驾驶功能(如防前撞AEB),还可提供混合动力(hybrid)。

德国品牌汽车(如BBA)的1/3市场在中国。2022年11月4日,德国总理奥拉夫·朔尔茨访华,大众和宝马CEO随行。宝马在沈阳建电动车厂(i3、mini电动等)和高压电池厂,在南京和诚迈成立汽车软件合资企业。

来自西方的Tier 1(汽车零部件一级供应商,最有名的是博世)普遍在中国有厂,对本土造车新势力帮助挺大。

我曾写过四篇与车有关的文章:

我与电动车的30年缘分,迎接无人驾驶时代的到来

我所知道的车联网30年史,5G智能座舱开启汽车新时代

汽车芯片50年,看中国汽车芯片“群体崛起”

智能时代,中国汽车软件“群体崛起”,成芯片生态核心

7、中国成为全球电子整机制造中心,国产装备行业也随之起舞。

资深SMT工艺专家陈志光表示:本世纪的第一个十年里,本土SMT相关装备产业群顺势而为,迅速崛起,如锡膏印刷机、回流炉、波峰焊炉、AOI/SPI机、上下料机、点胶机、激光机、镭雕机等的国产化比例在逐步提升。

资深可靠性专家王文利认为全流程的自动视觉检测(AOI)对保证焊接质量很重要,对新兴的汽车电路板尤其如此,因为“车震”往往很激烈。

视觉检测设备早已是不可或缺的生产设备了,我顾问的明锐理想就为电动汽车(特斯拉、比亚迪、宝马、丰田等)和Tier 1(零部件一级供应商如博世、法雷奥、采埃孚、麦格纳等)都提供了AOI(自动视觉检测),并有响亮的SLOGAN:明于心,锐于眼。我的表妹在德国采埃孚(ZF)珠海工厂任工程师时,对MagicRay丰富的AOI算法就如数家珍。面对小到芝麻大小的零件,人多少都会有些密集恐惧症,但机器却无所畏惧。

图注:SMT China颁发“中华成就大奖”予明锐理想

8、电子整机产品制造技术的核心是印制板(PCB)和表面贴装技术(SMT)。

印制电路板(PCB,Printed Circuit Board)指的是空白板(裸板),也称印刷电路板、印刷线路板。

组装电路板(PCBA,Printed Circuit Board Assembly),就是经过一道道工序的加工,将一块PCB空板,将各种集成电路和器件都组装上。

过去这么多年,电子装联的技术看似没有大的变化,依旧是元件通过焊料与电路板形成可靠的连接,形成电路连接,进而实现设计功能。但其实,每一天都在发生着变化。

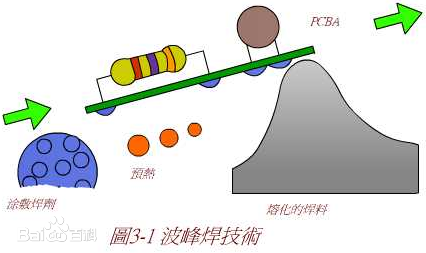

组装技术主要有两种:表面贴装(组装)技术(SMT,Surface-mount technology )广泛使用,但也还有有一些器件采用传统的传统的通孔焊接技术(Through-Hole Technology),以及特殊的技术如COB(chip on board)工艺中采用的引线键合(wire bonding)等。

科技老兵戴辉开始讲历史了,本文1.1万字,长文慎入!

第二章:原生态配线方式在百年前电子管收音机发展

100年前的1920年代,电台开始运营,电子管收音机开始进入百姓家。

我写过一篇文章,讲述百年收音机历史:从上海滩起家的中国收音机100年史,背后是集成电路的发展史

早期的电子管收音机上的电子管、电阻、电容器等器件都是先安装在基板或底座上,再用导线焊接联接而成。这种原生态的配线方式只适用于器件很少的场景。

上海无线电博物馆的镇馆之宝是1920年代的板式收音机AK10C(美国ATWATERKENT公司制造),是用木板作为装配底座,通过导线把5个电子管等元器件连接起来的。

少年科普的矿石收音机也是这样的方式。“学好数理化,走遍天下都不怕”。

图注:《童年的收音机》里1960年代山西孩子装矿石收音机

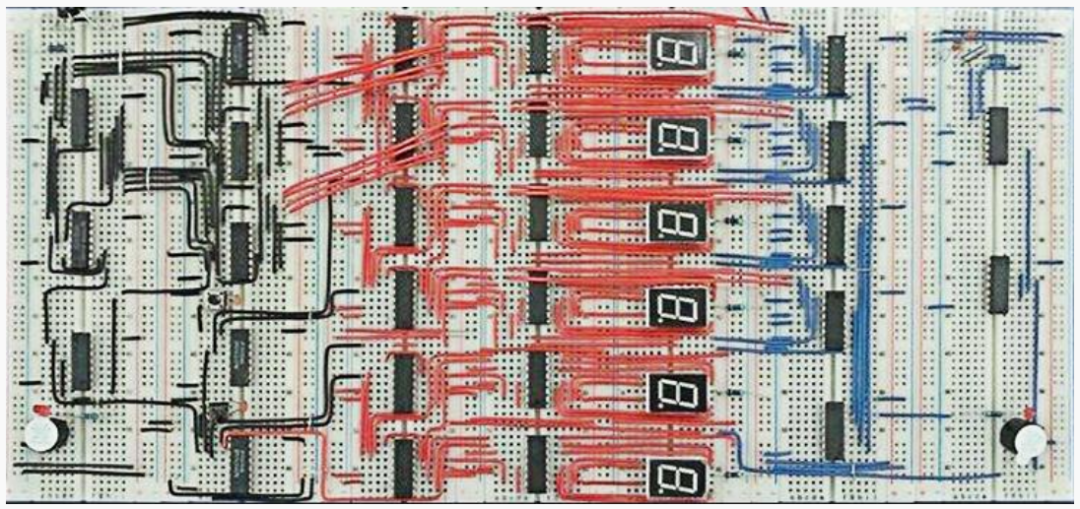

这个技术流传到了今天。30年前老兵戴辉读大学的时候,《数字逻辑电路》有一个课程设计,是在面包板上用最基础的“逻辑门”来做一个数字时钟电路。本质上是实现了一个小型数字集成电路。

图注:面包板上用众多“逻辑门"电路做一个数字钟(来源网络)

要连很多导线,我们班同学在雅尼(Yanni)作曲的天籁之音《河西走廊之梦》(dream of hexi corridor)陪伴下,奋斗了一个通宵。青春无悔!

第三章、印制电路板从二战发展

人们为了简化电子机器的制作、减少电子零件间的配线、降低制作成本,因而积极钻研取代配线的方法。

20世纪初,印制电路板(PCB, Printed Circuit Board; PWB,Printed Wiring Board,也称印刷电路板) 的概念产生,并在西欧、北美、东亚(日本)等地同时发展。

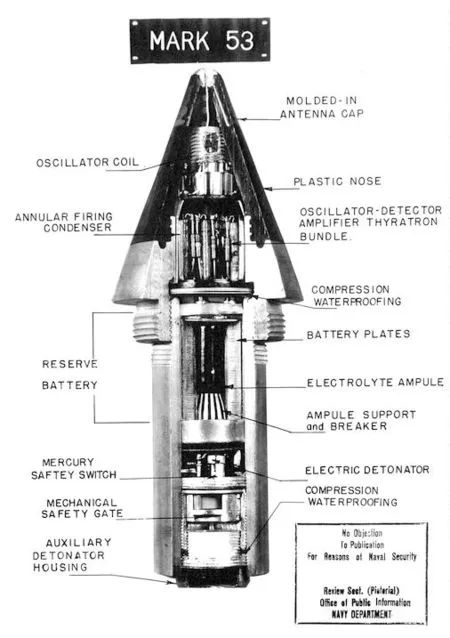

第二次世界大战带来巨大的灾难,但也催熟了很多科技,堪称“黑色幽默”。有人将无线电近炸引信、雷达、原子弹并称为“二战[敏感词]装备的三大发明”。

图注:二战盟军的近炸引信Mark 53示意图,来源WIKI

高射炮弹发射后在接近飞机时(并不需要直接碰撞到)爆炸,破坏力就能最大。早期采用的是机械式的钟表时间引信,发射后延时爆炸,发射前需要弹药手用扳手来人工调节或者用引信测合机调节时间。得益于无线电技术的突破,美国在1942年成功研制出了无线电近炸引信,用在高射炮弹上。近炸引信(英语:Proximity fuze,日语:近接信管)亦称近爆引信或近发引信,也被称为“VT”(VT指Variable Time,变时),是一种可自动感应目标(飞机)距离而决定引爆的雷管。近炸引信控制系统利用多普勒效应感知敌机距离,一旦飞机进入21米范围内就会引爆炮弹。在没有无线电引信之前,2000枚高射炮弹才能击落1架飞机,而有了无线电引信之后500枚高射炮弹就可击落1架飞机,可见无线电近炸引信的出现大大提高了高射炮命中率。无线电近炸引信还可用在火箭弹、水雷、鱼雷、防空/空空导弹上。

近炸引信是消耗品,为了大量生产,就用上了印制电路板技术。

图注:在滑石上漆上铜膏作配线,用于近炸引信,来源WIKI

插个小故事。1990-91年在南京浦口山里读书,边上就是空军的高射炮阵地,坐上去可转动炮管朝天,还有学生去空军食堂里蹭饭吃。郭沫若撰文记录了一段奇事,说是1937年9月25日,位于浦口的高射炮曾“一炮三机”,就是一炮打中一架飞机,机上炸弹爆炸后自行打伤了另外两架飞机,一并坠落下来。他说:这比旧时的“一箭射双雕”更来得摩登而可纪念。

言归正传。1947年,环氧树脂开始用作制造基板,1951年,聚酰亚胺的出现,使树脂的耐热性再进一步,也制造聚亚酰胺基板。

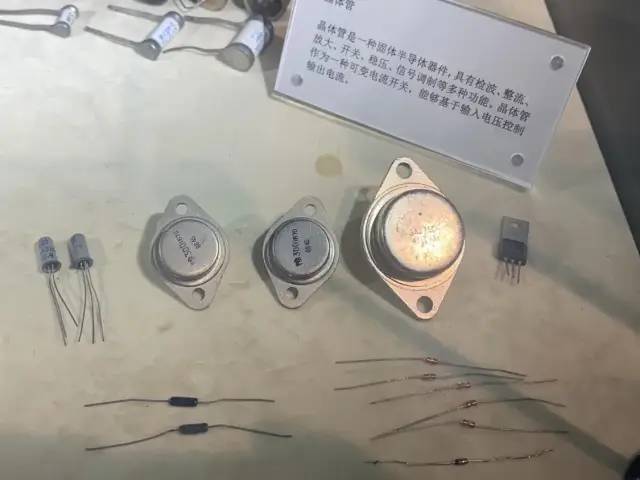

自20世纪50年代起,体积小功耗低的晶体管(贝尔实验室1947年发明)大量取代了真空电子管的地位,印刷电路板技术也开始在民用市场里广泛采用了。

由于覆铜板( 覆铜箔层压板CCL,Copper Clad Laminate) 的铜箔(copper foil)和层压板(Laminate)的粘合强度和耐焊性问题得到解决,性能稳定可靠,实现了工业化大生产。铜箔蚀刻法成为了PCB制造技术的主流,开始大量生产单面板。

摩托罗拉是将这一工艺引入消费电子产品的早期领导者,于 1952 年 8 月宣布在家用电子管收音机中采用“电镀电路”(plated circuits)。1953年,摩托罗拉开发出“电镀贯穿孔”法的双面板。在板子外层需保留的铜箔部分上,也就是电路的图形部分上预镀一层铅锡抗蚀层,然后用化学方式将其余的铜箔腐蚀掉(蚀刻)。

单面(层)板(Single-sided)是最基本的PCB,零件集中在其中一面,铜箔与导线则在另外一面且布线间不能交叉,仅能用于构造较为简单的电子产品。双层板的两面都具有导线,可以进行双面布线焊接,中间为绝缘层,功能及稳定性均较单面板更强,广泛应用于白色家电等不需要信号源的电子设备中。

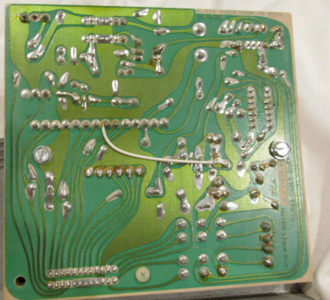

图注:单层板示例,元器件在另外一面,来源WIKI

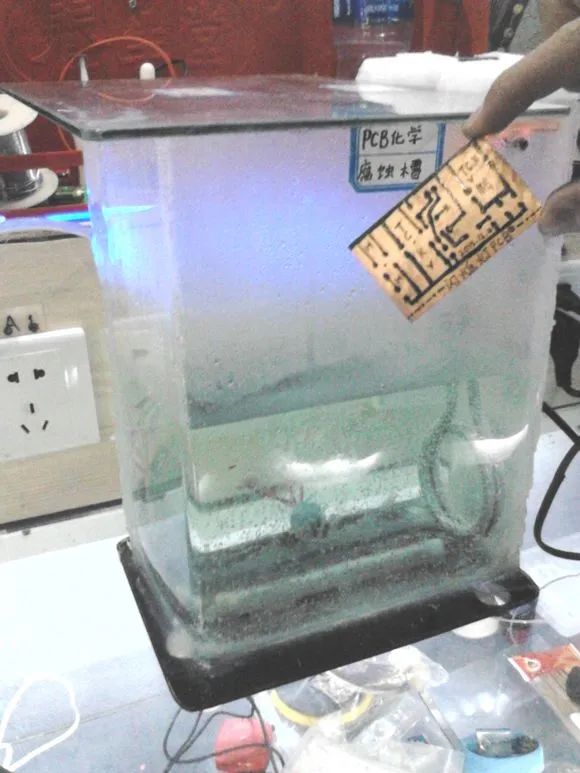

有贴吧大神“特斯拉线圈tc”复原了用“覆铜板”手工做PCB的整个过程,在覆铜板上手绘线路后腐蚀,只有划线保护下的铜会保留下来。采用的耐腐蚀印墨一般由沥青漆、胶印树脂油墨,酚醛清漆或醇酸清漆加一些填料组成。

1960年代,多层印刷电路板开始出现,进一步提高了配线与基板面积之比。

第四章:传统通孔焊接技术

1960年代,晶体管收音机在日本和欧美兴起。

图注:上海无线电博物馆展示的晶体管和分立器件,有长长的“脚”

图注:电子人的求婚戒指(电阻),来源网络

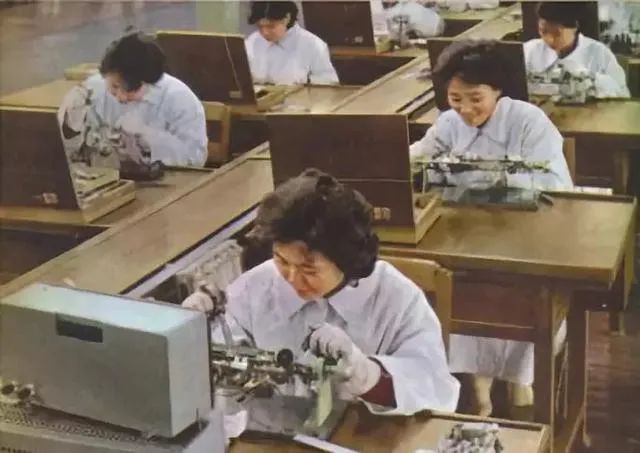

因为是手工焊接,所以是劳动密集型产业。港台因为有低廉的劳动力成本,于是大量进口了日本、美国、西欧的晶体管来组装“原子粒”收音机,并远销全世界。我写过一篇文章:忆香港电子业60年往事,及对内地的带动

注:香港制造的袖珍型原子粒收音机,图源:《乜乜物物 :老香港的庶民风情》

图注:香港电子厂手工焊接场景,来源香港电视节目

图注:“原子粒”收音机电路板,来源RTHK

早期的手工焊接是焊工拿着工具手焊,课程设计中手焊过一个无线麦克风。1994年在无锡的生产线上实习,就是手工焊电路板电路。下图这样象拿笔一样拿电烙铁是错误的,烙铁杆是高温会烫着手。

图注:错误动作示范,来源网络

传统的通孔焊接技术(THT, Through-Hole Technology),有几个主要的步骤:钻孔、过孔装配、焊接、检验。

在初级阶段,过孔装配完全由人工来完成。穿孔元件(插件元件、通孔元件)都设计了焊脚来穿过电路板,以达到零件焊接在电路板的目的。焊脚有其最小尺寸的限制,否则焊脚会容易被折断,或是掉到地上而造成外力的折断,所以这样的零件做到5mmx5mm就已经是很小了。

图注:1978年香港:手工将元器件插到电路板上,来源香港电视节目

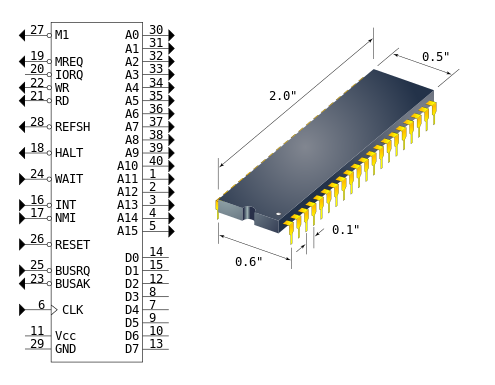

1970年代,集成电路开始广泛使用,双列直插封装(DIP,dual in-line package)元件是微电子产业的主流,既可以用通孔插装技术的方式安装,也可以利用DIP插座安装。

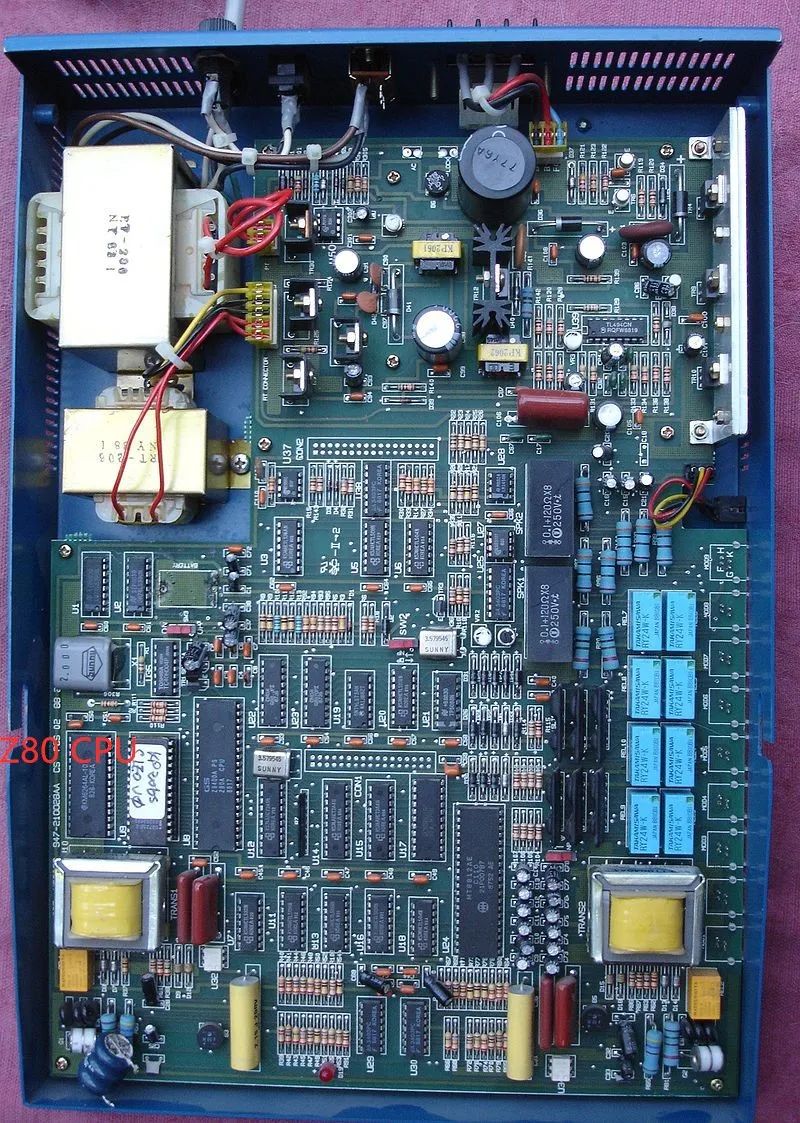

1990年代,我学过基于Zilog Z80 单片机的8位机汇编语言编程,下图的 Z80就采用了DIP封装。我还学过基于8086的16位机汇编语言编程并做过最小计算机的软硬件设计,这些“屠龙术”我一辈子都没机会应用。

到了今天,传统的通孔焊接技术依然在使用,用于不适合表面安装(SMT)的组件,例如大型变压器和需要散热的功率半导体(如电动汽车里大量使用的IGBT和SiC)。值得说明的是,同一块PCB上,可以部分元器件采用SMT,部分元器件采用通孔技术。

当然,自动化能力大大提高。自动插件机的应用很普遍了,绝大部分的标准化器件不再需要人工过孔装配了。焊接也不需要人工了,可以采用波峰焊(wave soldering)。如果穿孔器件少,也可以考虑采用通孔回流焊接工艺。

第五章:中国印制电路板产能占全球50%

1956年,中国大陆开始PCB的研制工作。收音机因为产量巨大,率先使用了这个技术。

上海无线电器材厂用国产锗晶体管,于1959年国庆10周年的前夕组装出美多牌便携式7管中波段超外差式收音机300台并投放市场,首次实现了国产晶体管收音机商品化。

正是从这里开始,中国开始采用PCB印制电路板,并有了生产线。

图注: 上海美多28A装配线

1960年代,批量生产出单面板,小批量生产双面板并开始研制多层板。

1970年代,由于受当时历史条件的限制,PCB印制板技术发展缓慢,使得整个生产技术落后于国外先进水平。

1980年代改革开放。与其是抱残守缺,不如一步到位引入西方[敏感词]的技术。世界已经进入了集成电路时代,PCB印制电路板的制作也更加精密化。

1990年代后,港台地区和西方厂商纷纷来中国设厂,引进了先进水平的单面、双面、多层印制板生产线,产量和技术都突飞猛进。

我是在1997年底第一次摸到用于通信设备的16层板(深南电路制造),叹为观止。

在2000年之前,全球最大的PCB制造基地是在美国、欧洲和日本,那时候中国大陆只占到6%。

2002年,中国成为第三大PCB产出国。

2003年,PCB产值和进出口额均超过60亿美元,首度超越美国,成为世界第二大PCB产出国,产值的比例也由2000年的8.54%提升到15.30%,提升了近1倍。

自2006年开始,中国超越日本成为全球第一大PCB生产国,PCB的产量和产值均居世界第一。

2017年开始,中国的PCB产量占全球一半左右的产能。

有不少内资PCB大厂。赵浩先生介绍,苏州东山精密通过收购了维信(MFLEX )和超毅(Multek,伟创力子公司),并进入软板、硬板、IC载板(封装基板)、SMT领域,服务苹果等最终用户。在深圳华侨城活动时,经常能看到深南电路的总部大院,同时做PCB和SMT。还有鹏鼎(富士康子公司,原深圳福永的富葵)、兴森、景旺、沪电、超声、胜宏、安捷利美维等众多本土厂家。

PCB生产过程中要用到很多化学物质,所以环保上的投入是很大的。

近年来,随着智能手机、平板电脑等电子产品向大规模集成化、轻量化、高智能化方向发展,PCB制造工艺要求不断提升,对PCB制造中的曝光精度(最小线宽)要求越来越高,多层板、HDI板、柔性板及IC载板(封装基板)等中高端PCB产品的市场需求也再不断增长。去年缺芯,蔡志匡教授告诉我:封装基板紧缺,闻“基”起舞。

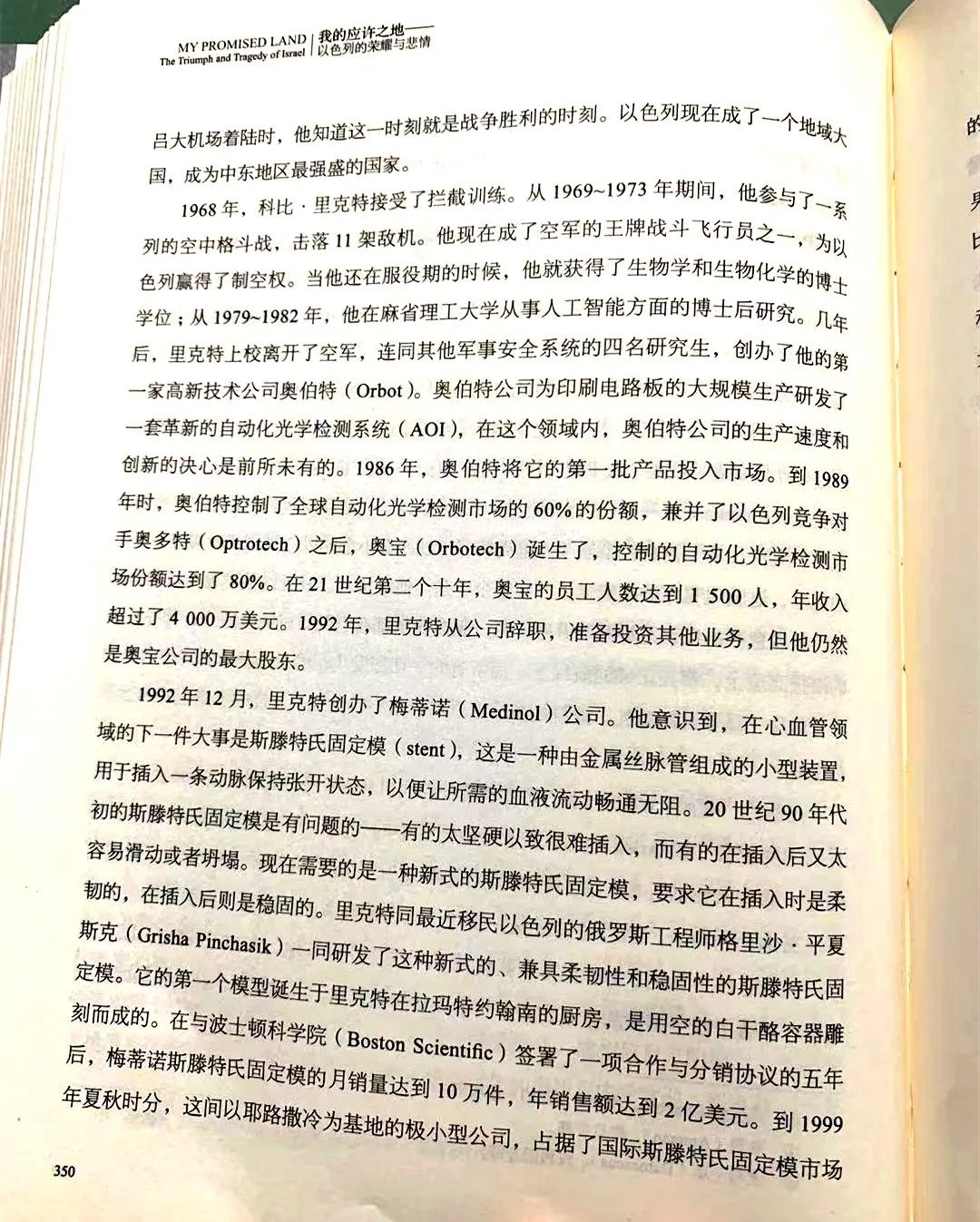

以色列奥宝科技(Orbotech)从AOI(自动视觉检测)起家,发展为[敏感词]PCB制造解决方案提供商,并于2018年被美国KLA(科磊)以34亿美元收购。创始人科比·里克特(Kobi Richter)曾经是战斗机[敏感词]飞行员。他还成功创立了一家医疗企业,“将宝剑锻成锄头”(意为降维应用创新)是他带来的重要启示之一。

图注:奥宝是以色列最早的高科技创业企业之一

名字虽然叫"印刷",但它传统上是用照相制版术的方法制作的。

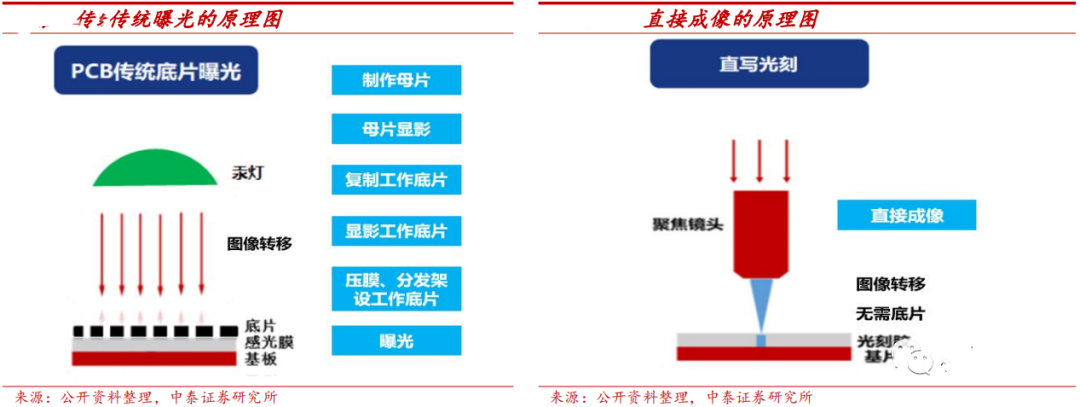

PCB曝光设备分为传统曝光(线宽只能达到50μm左右)和直接成像设备(能实现[敏感词]5μm线宽)。传统曝光需要在基板表面贴一层特殊的感光膜,之后通过曝光和显影将线路图形转移到基板上。直接成像是通过光学成像系统将图形光束聚焦成像至已涂覆感光材料的基板表面上,完成图形的直接成像和曝光。国产设备在逐渐进入市场,如芯碁微装等一些公司提供的直写光刻设备。

第六章:SMT(表面贴装)技术的发展历程

图注:SMT(表面贴装)电路板示例

表面贴装技术 (SMT,Surface Mounted Technology)最初称为平面安装,是一种将电气元件直接安装到印制电路板 (PCB) 表面的方法。不用穿孔了,焊点和元件也在同一面。

相比传统装配组件的通孔技术构造方法,采用SMT之后,一般情况下可以获得很多好处。电子产品体积缩小40%-60%,重量减轻60%-80%;允许更高的电路密度和更小的电路板;可靠性高、抗振能力强;焊点缺陷率低;高频特性好,减少了电磁和射频干扰;易于实现自动化,提高了生产效率。

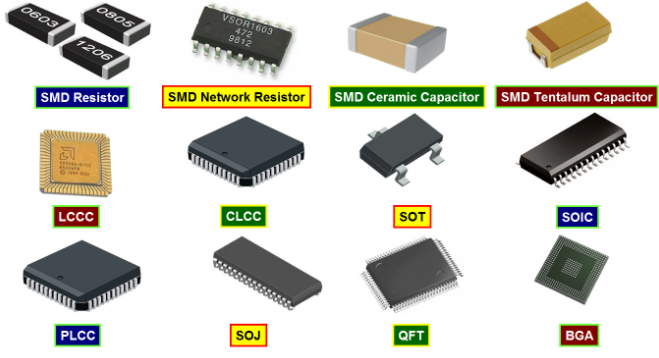

1、表面贴装器件(SMD,Surface Mounted Devices)

SMD的大小和重量只有对应穿孔插装元件的1/4到1/10,并且成本只有1/2到1/4。

一类是分立元器件如电阻(resistor)、电容(capacitor)、电感(inductance),体积可以很小。早年形容它们比“米粒”还要小,现在要形容它们比“芝麻”还要小了,体积可以到01005((0.4 x 0.2mm)、008004(0.25×0.125mm)。

图注:一些SMD类型

另外一类是集成电路,现在有了很多五花八门的封装技术,如BGA(球栅阵列封装)、Flip Chip(覆晶、倒晶封装)、CSP(芯片级封装)、WLCSP(晶圆级芯片封装)、MCM(多芯片模块)、SIP(系统级封装)等。

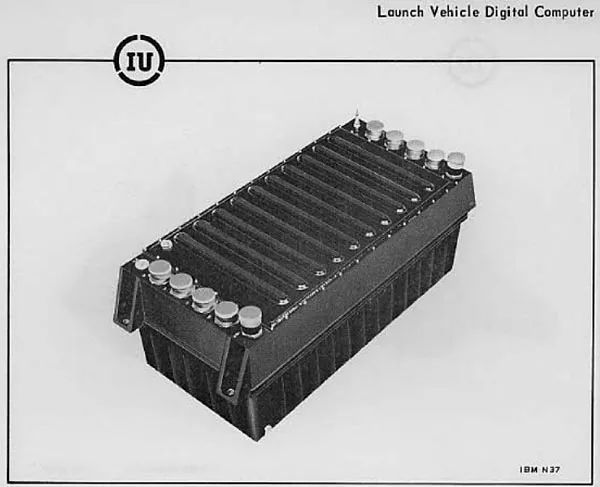

2、60年代,IBM在航天中应用SMT原型技术

让我们回顾历史。美苏冷战中的“太空竞赛”也拉动了科技的进步。

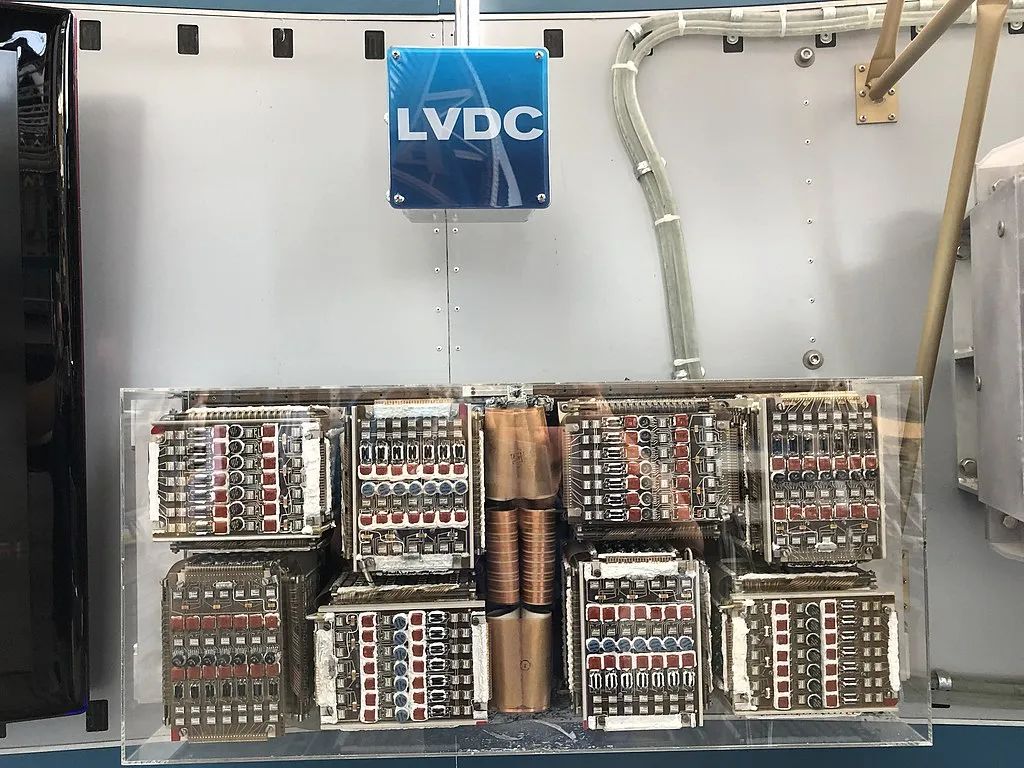

IBM在1960年,开发了一款小型电脑( Launch Vehicle Digital Computer ,LVDC),并被作为土星IB和土星五号运载火箭的仪器组件。在这个电脑里,电子组件经过机械重新设计,具有可以直接焊接到 PCB 表面的小金属片或端盖。

图注:IBM研发的用在火箭中的电脑,来源WIKI

3、80年代始,SMT广泛应用在彩色电视机调谐器(高频头)。

SMT技术在发达国家的大型电子集团公司间重点开发与竞争而得到了蓬勃的发展。

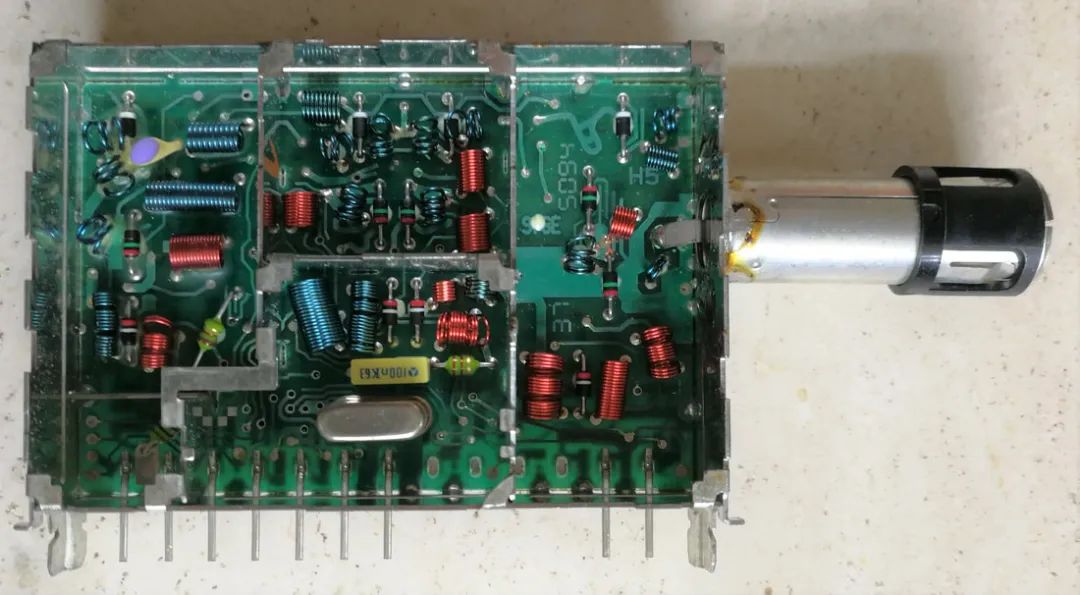

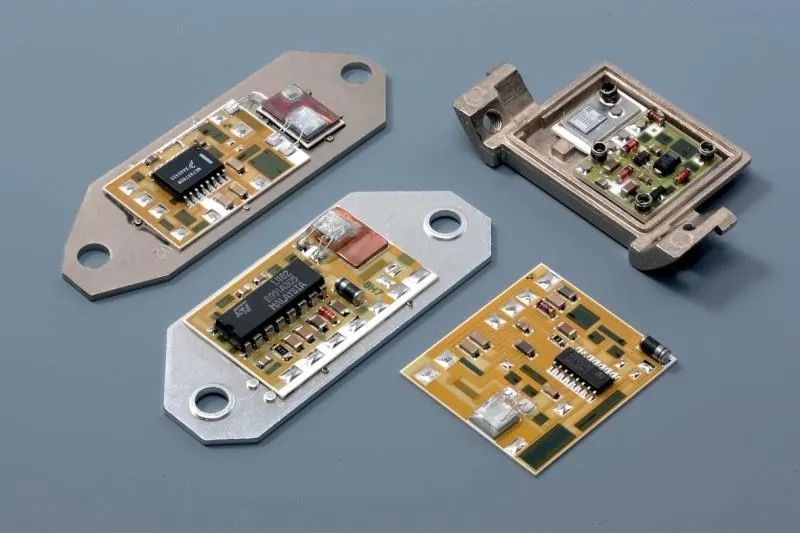

1970年代,飞利浦公司推出第一块表面贴装集成电路,这是一种钮扣状微型器件,后来发展成小外形集成电路(SOIC),它的引线分布在器件两侧,呈鸥翼形。由于表面贴装器件(SMD)无引线或短小引线,便于改善电子产品高频性能,因此应用在量大面广的彩色电视机电子调谐器上。

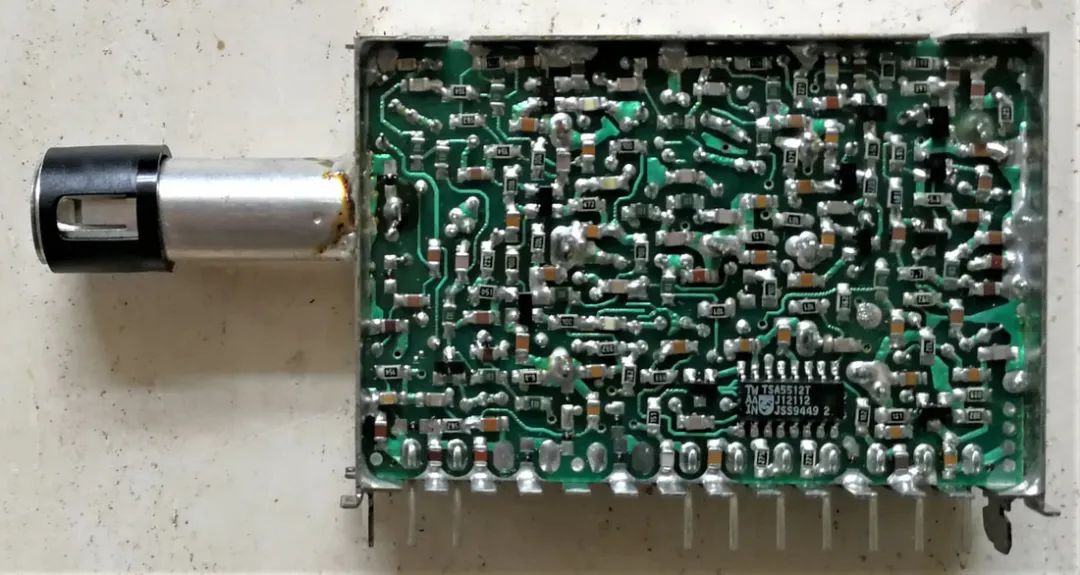

彩色电视使用的电子调谐器是电视接收终端中的重要器件,俗称高频头,完成接收放大、选通、变频、图声解调的过程,若其中有畸变和失真,会使接收的图像和伴音质量变差。电子调谐器不同于传统机械调谐器,使用了大量的芯片组件,采用SMT工艺后性能会更好。

[敏感词]是一个飞利浦的调谐器,用到了不少SMD元件。

图注:飞利浦的电视机调谐器UV916E/IEC-long, 来源:Philips TV Tuner History pt5: 1990-2000

4、自动贴片机群体崛起,日本贡献最大。

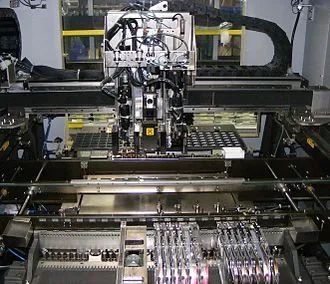

全自动贴片机是用来实现高速、高精度地全自动地贴放元器件的设备,是整个SMT生产中最关键、最复杂的设备。

1970年代末,日本率先研制成功了自动贴片机,由内部的专用设备逐步改进为商品化的通用设备,大批量地应用在家用电子产品生产中。SMT作为新型一大门类的先进电子板级组装工艺技术,由于自动贴片关键工艺设备的突破而正式启动。

富士是一个代表性企业。于1971年完成第一台自动组装机,1978年推出了电子元件的自动插件机。1981年,推出了第一台电子元件的自动贴片机。

日本贴片机群体崛起,当前的主要品牌有雅马哈(收购天龙成立iPulse、收购日立和三洋)、松下、富士、日本重机JUKI(收购索尼)等,过去还有卡西欧品牌。

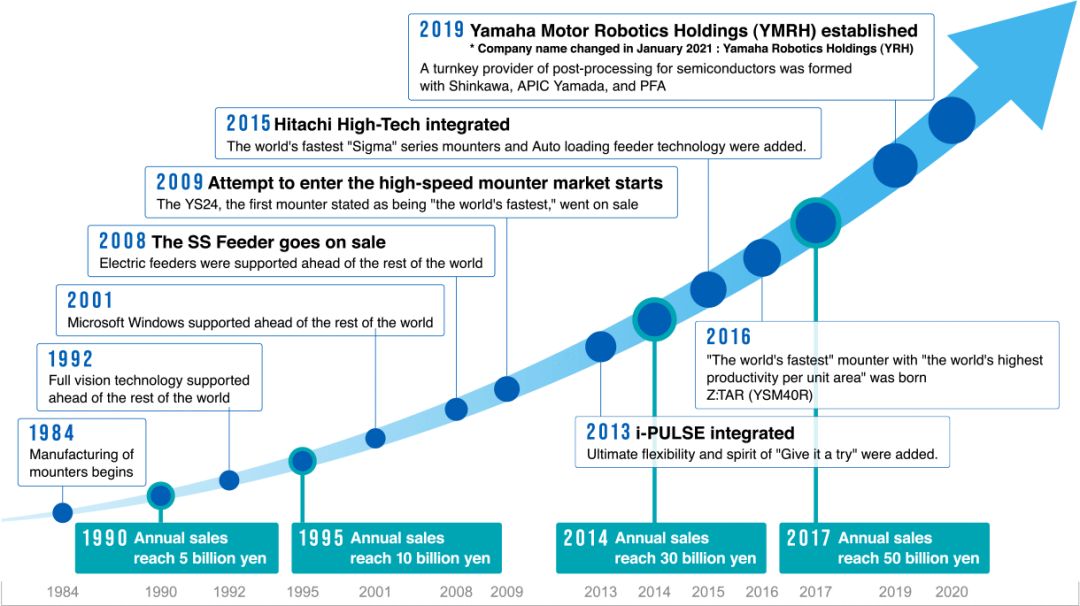

图注:雅马哈的贴片机历史,84年首推

自动贴片机在美、韩、德、荷也很发达,有名品牌有环球(美,目前前属于台达)、西门子 (德,目前属ASM-PT)、飞利浦(荷,目前属K&S)、韩国的MIRAE(未来)和三星、中国台湾的EVEST(元利盛)等。

一条完整的SMT产线包括锡膏印刷(左1)、贴片(左3、4、4)、回流炉(最长设备)、AOI自动视觉检测(左2、6、9)等设备。

图注:完整的SMT自动化产线示例

目前,中国使用的全自动贴片机依然高度依赖进口品牌,本土贴片机目前主要应用在专用的LED贴片上。

近年,芯片的系统级封装(SiP)、MINI LED的制造,都采用了和SMT类似的技术。

5、个人随身电子是发展的最大动力。

到 1986 年,表面贴装元件(SMD)最多占市场的 10%,但迅速普及。 到 1990 年代后期,绝大多数高科技电子印刷电路组件由表面贴装器件(SMD)主导。

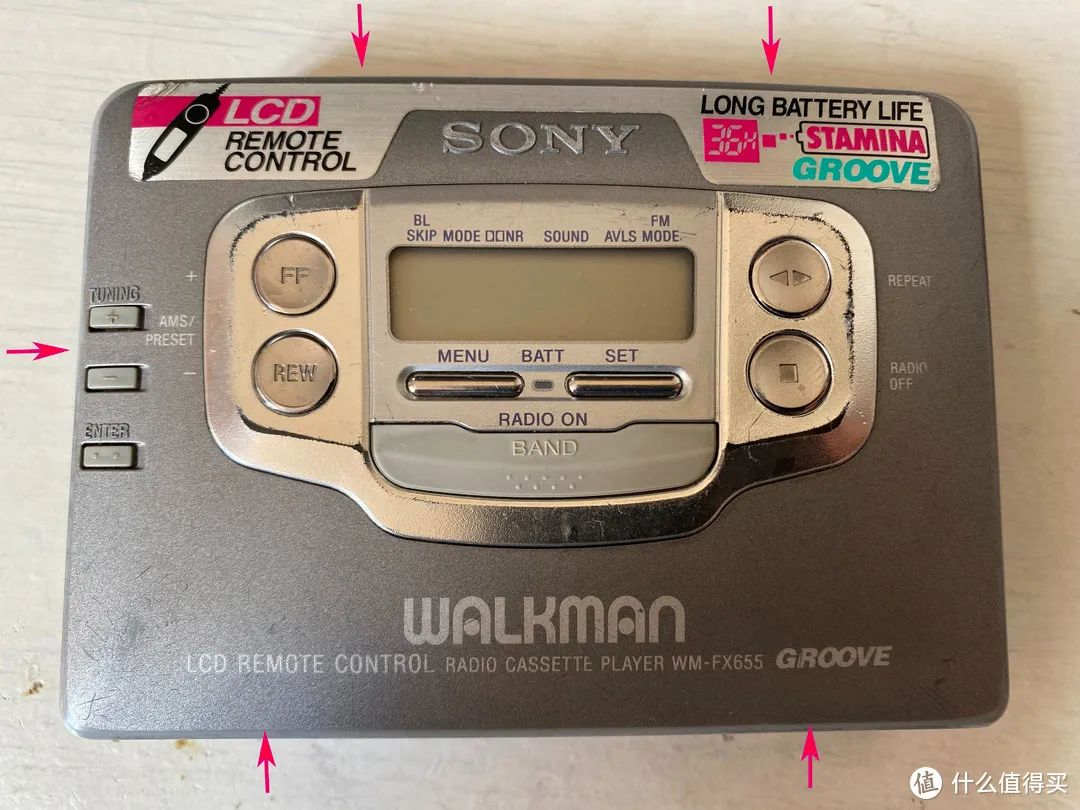

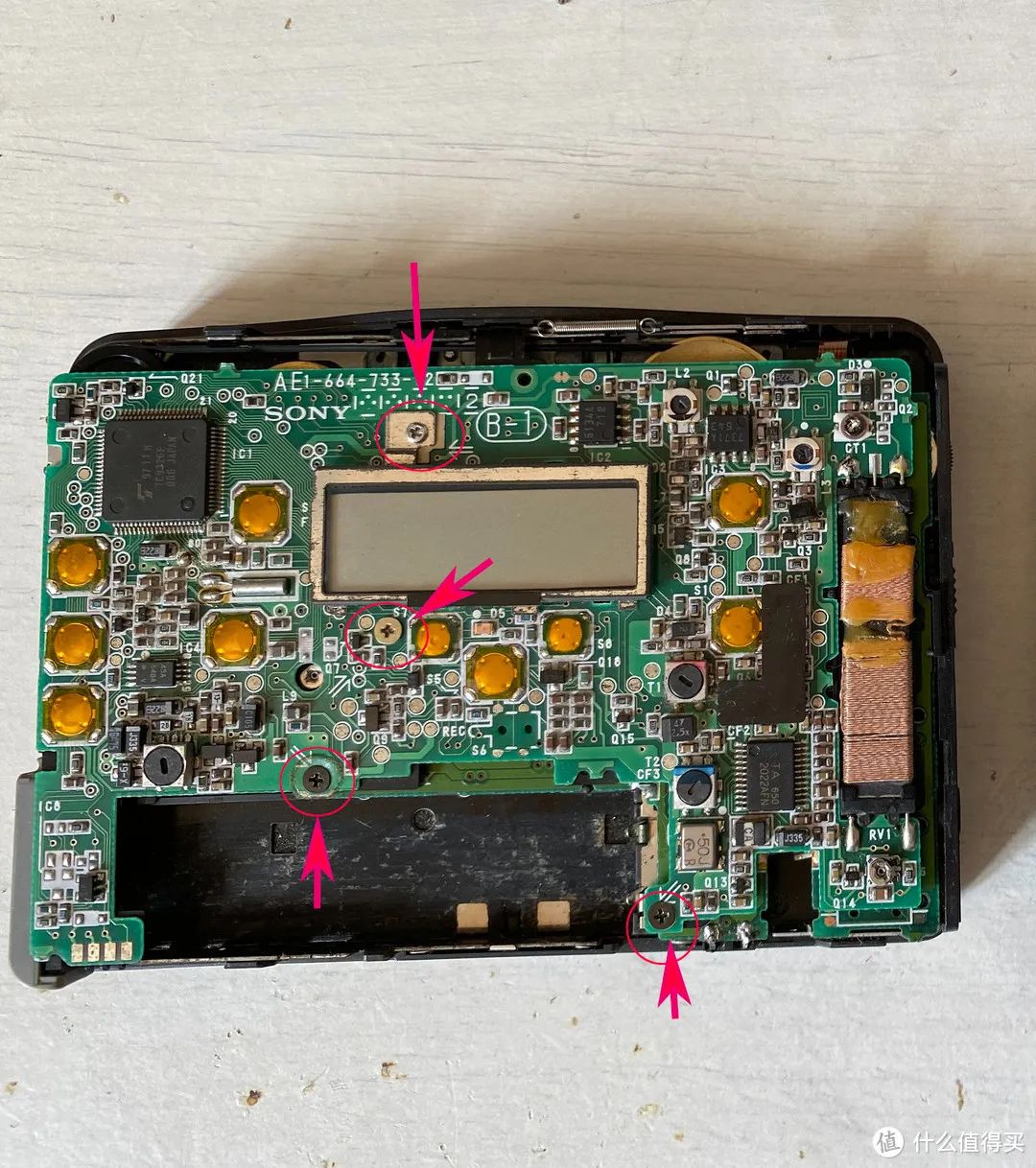

我第一亲眼看到SMT产品是在1990年代初,一台日本产WALKMAN摔裂了,露出了电路板,看着那么多密密麻麻贴着的元器件,我感觉大开眼界,叹为观止。[敏感词]是博主yasden的拆解记录:磁带随身听维修:索尼磁带walkman换皮带+更换齿轮的方法。

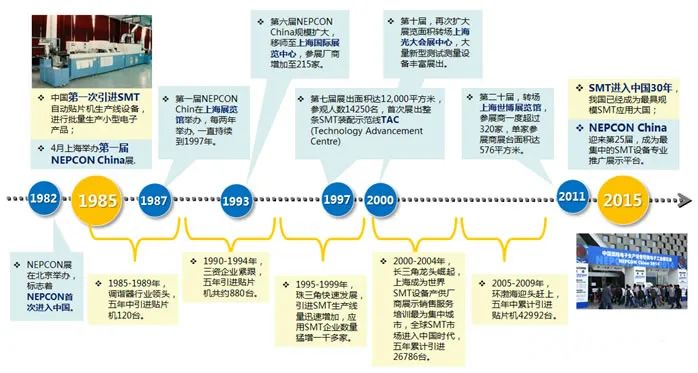

第七章:中国表面贴装(SMT)产业40年

1980年代改革开放以后,中国一步到位和世界[敏感词]技术接轨。

SMT的普及为我国电子信息产业发展做出了巨大的贡献。中国的SMT产业从无到有、从小到大,目前已成为世界上[敏感词]规模的SMT应用大国。

第一步是原型时代。中国内地最早引进雏形SMT工艺,以手工贴片方式(不是自动贴片)生产的时间可追溯到1982年。上海无线电六厂派员赴英国DEK公司(现属于ASM-PT)考察引进印刷机,引进工艺技术,批量生产厚膜电路,技术升级换代,明显地提高了产量与质量。

图注:厚膜电路,搜狗百科图

第二步是引入自动贴片生产线生产电视调谐器。

80年代,全国的彩电业迅速升温,全国引进大大小小彩电生产线100多条,主要是从日本引进。到1987年,我国电视机产量已达1934万台,超过了日本,成为世界最大的电视机生产国,社会拥有量突破1亿台。

我家为了避免我高考备考分心,到1991年春节才拥有了一台凯歌牌(上海产)黑白电视机(14寸),2001年换成了康佳(深圳产)24寸彩电。

1985年开始,在计划经济的指导下,国内彩电调谐器工厂开始引进SMT自动贴片机生产线设备,开始批量生产以电视调谐器为代表的小型电子产品。从1985开始的五年时间共计引进了贴片机60多台,形成年近千万只电视调谐器的生产能力,有效地满足了国内市场的爆发式需求。

桂林电子工业学院陈冠方教授早在1980 年代初期怀着极大的兴趣进行跟踪研究,并在 1990 年开办了第一个 SMT 课程, 学生深受行业的欢迎。明锐理想AOI的创始合伙人张志晓就是这里的学生。

第三步是录像机时代。

看录像是80、90年代的共同回忆,大街小巷,嘿嘿哈哈的夸张动作声不绝于耳。

1990年代录像机生产线的引进掀起了另一次SMT引进[敏感词]。以松下录像机为例,从L15开始大量采用片式元器件。这一期间大连华录、北京电视设备厂、上海录音器材厂、南京714厂、夏新等一批录像机生产厂家开始引进SMT生产线。

第四步:遍地开花

90年代伊始,三资企业引入,加速了电子产业规模化,SMT生产线引进出现[敏感词]。

据国外某调查机构统计,至1997年底为止,中国贴片机的保有量为3700台,SMT生产线总数为1500条-2000条之间。

进入21世纪以来,手机等个人电子(如MP3、平板)的使用量急剧放大,成为SMT的最重要需求。曾有人说:没有SMT就没有手机,没有手机也就没有SMT的今天。

我国海关公布贴片机引进数据起始于2000年,当年公布的贴片机年引进量为1370台,以后平均每年递增率达50%以上。

2003年以后进入快速发展阶段,每年引进贴片机5000台以上。2005年引进贴片机达8992台,2007年引进了10189台,约占全球当年贴片机产量的1/2。

2007年,中国贴片机保有量在30000台以上、SMT生产线在15000条左右。中国成为全球最大、最重要的SMT市场。中国基本淘汰了THT老一代电子组装技术,完成了SMT在在国内的普及。

目前,估计中国有超过3万条SMT生产线,占有超过全球一半产能。

图注:NEPCON的SMT行业展览时间轴

第八章:应用SMT的三大体系,有中兴和小米故事

目前中国大陆有超过3万条SMT生产线。根据我的观察,大体有几个体系。

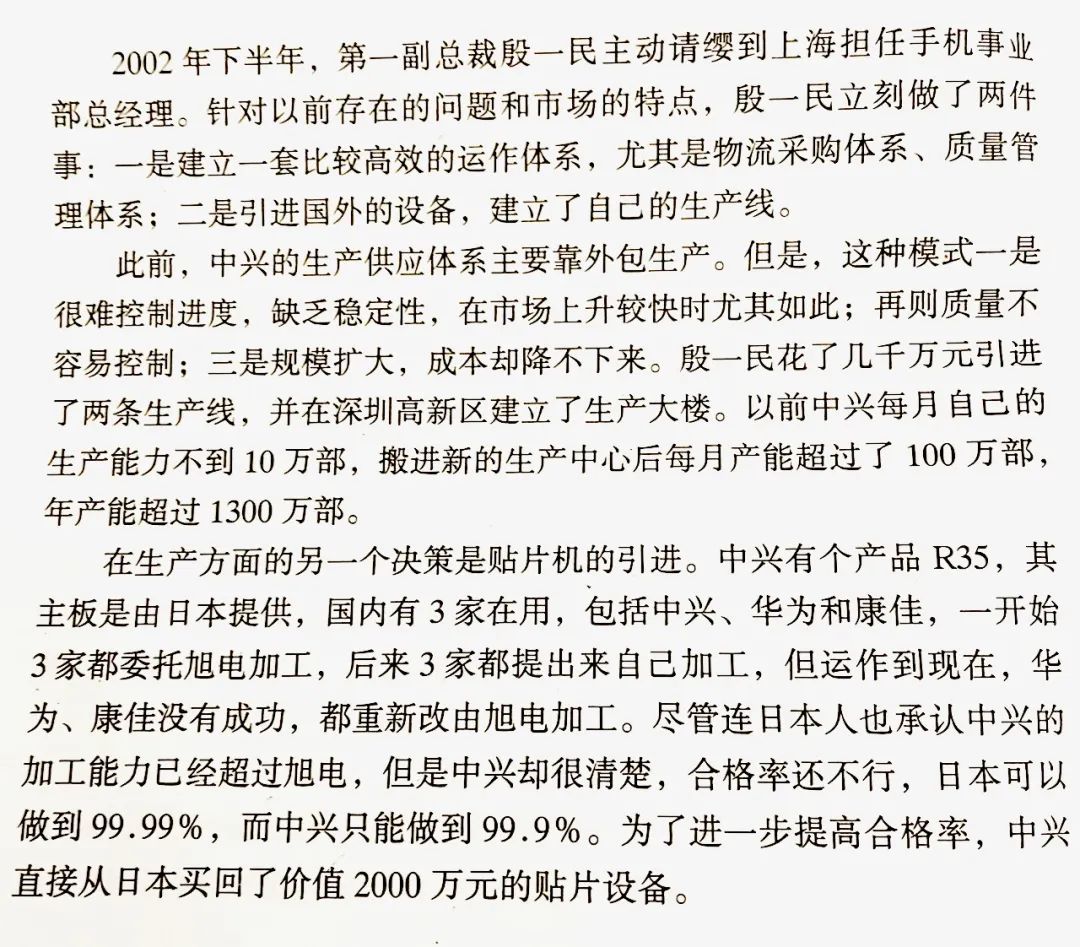

1、原厂自建贴片厂,中兴手机较早干

几乎每个品牌电子大厂都有自己的SMT产线。

《中兴通信》一书中记录了2002年中兴手机事业部,购买了自动贴片机自建SMT产线的过程。

2、国产ODM产业在山寨机时代群雄崛起

IDH(Independent Design House)是提供设计方案的代工企业,一般俗称为方案公司。IDH没有自己的厂,如果有厂(或者管理外包厂),就成为了ODM了。

ODM(即ORIGINAL DESIGN MANUFACTURER)意为“原始设计制造商”,是指一家公司根据另一家公司的规格来设计和生产一个产品。

我的一篇文章里写到了中国手机ODM公司的创造力以及导入国产芯片的过程。中国芯片往事:格科微、艾为背后的山寨机风云和ODM产业崛起

手机ODM公司按照行业出货量份额排名,前三大是华勤技术、闻泰科技和龙旗科技三家。巧得很,他们都是上述中兴手机核心员工的创业系。

华勤技术邱文生是中兴手机007号员工,华勤也从手机产业进入到笔记本电脑,甚至时髦的汽车电子领域。疫情期间,三星的不少手机以ODM方式转回中国生产。

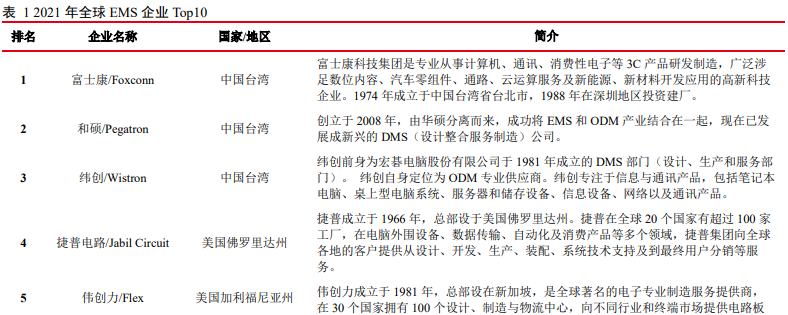

电子制造服务企业简称“EMS”(Electronic Manufacturing Services),这个概念也被称为电子合同制造(ECM),中文又译为专业电子代工服务,指为电子产品品牌拥有者提供制造、采购、部分设计以及物流等一系列服务的生产厂商。

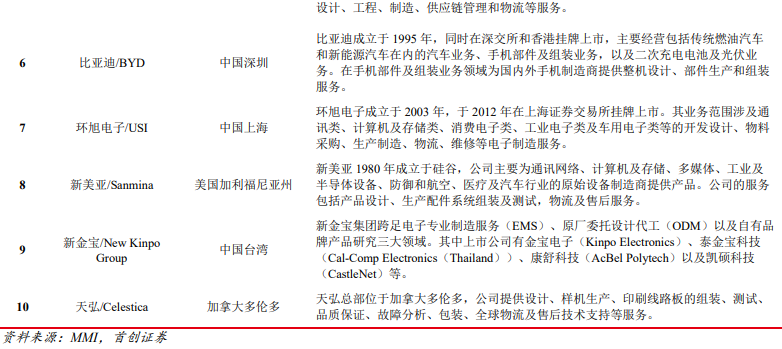

2021年全球十大EMS企业为富士康(台资)、和硕(台资)、纬创(台资)、捷普(美资)、伟创力(美资)、比亚迪(内资)、环旭(内资)、新美亚(美资)、新金宝(台资)、天泓(加资),都在中国有厂。

本章第一节提到的旭电(Solectron Corporation)就是EMS企业,于2007年被伟创力以36亿美元收购。2012年,伟创力还收购了摩托罗拉天津厂和代管了巴西厂。

全球最大的EMS企业富士康大陆总部(深圳龙华)就在我家附近,每天早晚都可以看到络绎不绝的年轻人流,就如过江之鲫。

大陆诞生了比亚迪、深科技(属中电)、光弘科技、立讯精密(王来春创立,曾工作于富士康)、环旭、卓翼等大型EMS企业。

比亚迪开始做EMS业务的时候,和富士康有一些过节。富士康于是一度不让比亚迪汽车进入厂区,成为一段趣事。

在上海愚园路长大的光弘科技唐建兴曾说:其实在电子制造这一块,我们在品质、技术上一点都不亚于伟创力、旭电、捷普这些跨国企业,跟他们最大的区别的就是我们还不够大。

4、小米起家找到了合适的EMS代工商

讲述小米十年历史的书《一往无前》一书中写了起家的时候,寻找EMS代工厂的过程。

(2011年,)与供应商的合作协议正在慢慢地达成,可未来小米手机的代工厂是谁,还没有任何进展。周光平的团队将包含富士康在内的全世界前几大代工厂列了一个名单,轮流去谈了一圈,但都无果而终。其实,越是[敏感词]的公司,和新品牌合作就越谨慎。他们的产能都是充足的,他们的资源,只愿意划拨给长期合作的老客户。

大家清点名单后,发现只有最后一家代工厂还没有彻底拒绝小米,那就是位于南京的英华达。如果这家英业达集团的子公司最终也拒绝与小米合作,那么这对创业者来说将是致命一击。而且,如果代工厂谈不下来,谈好了的供应商又有什么用呢?

2011年2月的这天上午,坐在南京英华达总经理办公室的张峰,正在等待一个叫刘德的人前来拜访。刘德来自一家他从来没有听说过名字的公司——小米。

本人所著《华为通信科技史话》(人民邮电出版社)一书中记录了从手工绘制来设计电路板到采用CAD软件用计算机绘制电路板的转变。

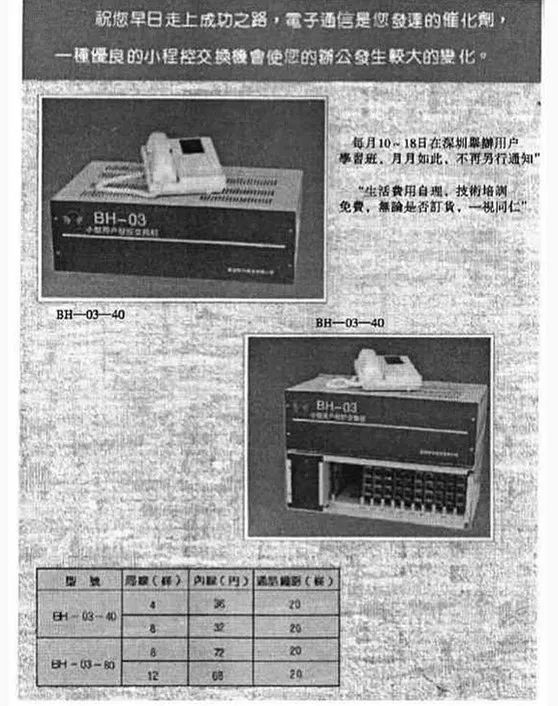

1990年,华为在蚝业村工业大厦三楼租了场地做研发和生产。照着珠海通信BH01的电路板,用黑胶带将电路贴出来,然后1∶1比例地复印电路板(没有用设计软件)。就这样把替代产品搞了出来,从零件到功能都跟原来组装的那台一模一样,唯一的改进是把外形搞得更好看了一些。新产品命名为BH-03,说明书和包装也重新设计,看起来是原来产品的升级,价钱不变,新旧产品过渡得相当顺利。

在BH03的逆向设计成功基础之上开始正向设计,型号叫HJD48,最初是48个用户,采用的CPU还是上面介绍的Z80。

因为自身技术能力薄弱,所以挖了隔壁亿利达的徐文伟来做正向设计。他对电路板的CAD(计算机辅助设计)软件、汇编语言都很熟悉。就这样告别了手绘电路板的时代。

图注:一种基于Z80的用户程控交换机(PABX)电路板,来源WIKI

我的老领导李祥庭93年到深圳,在路边一根电线杆上看到招聘CAD(计算机辅助设计)工程师画电路板的小广告,就应聘去了徐文伟领衔的器件室。

我有一个学长是博士生,九十年代到中山市开发一个2(根外线)拖8(个分机)的小总机系统。他长相甚为粗犷,是黑脸光头,还豪气地坐着出租车从中山回广州。被误以为是逃犯,车辆被截停,好几支冲锋枪直顶在了他的脑门上。他抖抖索索地掏出了一大把中大食堂的饭票,这才自证了清白。

PCB设计软件属于EDA(电子设计自动化)范畴,而EDA则属于广义CAD。目前常用的PCB设计软件有很多种,市场上主要有:Cadence Allegro、Mentor EE、Mentor Pads、Altium Designer、Protel。国产的立创EDA提供了在线PCB设计工具。

图注:国产立创EDA界面

结束语

滚滚长江东逝水,浪花淘尽英雄

是非成败转头空

青山依旧在 几度夕阳红

白发渔樵江渚上

惯看秋月春风

一壶浊酒喜相逢

古今多少事,都付笑谈中!

免责声明:本文采摘自网络(科技老兵戴辉 最牛博弈 ),本文仅代表作者个人观点,不代表金航标及行业观点,只为转载与分享,支持保护知识产权,转载请注明原出处及作者,如有侵权请联系我们删除。