发布时间:2022-12-10作者来源:戴辉浏览:2409

因为油价高企,导致新能源汽车(混动HYBRID、纯电动)发展更快了。

动力电池里所用到的“锂”元素,出现了价格的跳变。电池级碳酸锂报价从 2021 年初的不足 5 万元/吨到今年3月份52万元/吨,近期有所回落,也在45.2万元~47.3万元间,均价46万元/吨。这么算来,过去两年,价格上涨了近10倍。因为动力电池越用越多,指望锂价大幅回调显然也是不现实的。马斯克同学表示,要考虑是否进入采矿和提炼领域了。

这让我想起了“锗”元素的故事。

图注:一块12克(2×3 cm)的锗多晶体,百科

这是晶体管时代里最重要的元素。老百姓享受到的最大的好处是:半导体收音机。

图注:电影《我和我的祖国》里,80年代上海弄堂老百姓用半导体收音机听女排夺冠

锗曾经随着晶体管一度火爆,又随着集成电路(采用硅工艺)发展而落寞,近年又随着新技术应用而重新回到大家的视野:王“锗”归来!

锗有良好的半导体性质,如电子迁移率、空穴迁移率等等,高纯锗单晶具有高的折射系数,对红外线透明,不透过可见光和紫外线。因此,它在半导体、航空航天测控、核物理探测、光纤通讯、红外光学与成像、太阳能电池、化学催化剂等领域都有广泛而重要的应用。

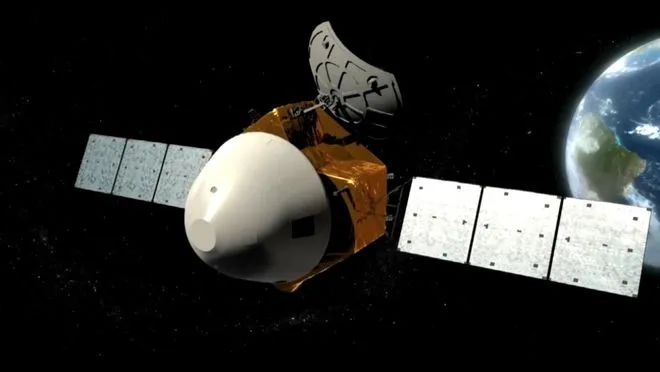

长寿命、高可靠、平均光电转换效率约30%的三结砷化镓太阳能电池,具有高效率、高电压、高温特性好等优点,在“玉兔”号月球车、天问一号火星任务探测、神舟九号、陆地探测一号卫星上采用,比以前采用的晶体硅太阳能光伏电池或者单结砷化镓太阳能电池的转换效率要高。砷化镓较硅质在物理性质上要更脆,这一点使得其加工时比较容易碎裂,所以,常把其制成薄膜,并使用衬底(常为Ge[锗]),来对抗其在这一方面的不利,但是也增加了技术的复杂度。

图注:天问一号火星任务探测器采用太阳能电池

2020年全球锗产量为130吨,中国排第一,锗产量为86吨,中国锗产量长期占全球锗产量近六成以上的比例。2020年12月31日,氧化锗(99.99%)伦敦战略金属市场现货价为950美元/千克。作为重要的稀有资源,世界锗的资源比较贫乏,全世界已探明的锗保有储量约为8600金属吨。我国保有储量约3500金属吨,全国已探明锗矿产地约35处,远景储量约9600金属吨。锗通常与铅锌矿伴生,或存在于褐煤中,主要分布于内蒙古和云南,大型的矿山包括云南锗业拥有的大寨锗矿和梅子箐煤矿、驰宏锌锗的云南会泽矿区、内蒙古胜利煤田等。生产主要集中在云南锗业、驰宏锌锗、中锗科技、内蒙通力等几家企业。

锗(Germanium,旧译鈤)是一种化学元素,是1886年德国化学家文克勒尔C. A. Winkler(1838 – 1904)在弗莱堡矿业学院用光谱分析法首先发现的。英文名Germanium来自于德国国名Germany的拉丁名。

元素符号Ge,原子序数32,原子量72.64,在化学元素周期表中位于第4周期、第IVA族,正处于金属元素和非金属元素的边界。

“锗”尽管带“金”字偏旁,但其实是典型的半金属(类金属),兼具金属性和非金属性,导电性比一般金属要差,比—般非金属材料要强。

五种稳定的碳族元素按照大陆地壳中的天然丰度排序,依次是硅(24.4%)、碳(0.2%)、铅(12.6 ppm)、锡(1.5 ppm),最后是锗(1.25 ppm)。注意到硅和锗连在一起,它们两者搅动了整个电子世界。

锗的比重为5.36, 熔点为958℃,沸点为2700℃。粉末状的锗呈暗蓝色,结晶状的锗为银白色脆金属。锗的化学性质非常稳定,很难与酸起反应,在空气中也不会被氧化,但在熔融状态下,极易与碱发生反应。

锗在自然界分布很散很广。铜矿、铁矿、硫化矿、煤矿以至岩石,泥土和泉水中都含有微量的锗。然而,锗却非常分散,几乎没有比较集中的锗矿。

煤烟灰中提取锗确有其事,而且使用到今天。现代地球化学之父,德国科学家V.W.戈尔德施米特于1930年首次从煤灰的分析中发现锗。

20世纪50年代,美国建设了世界第一个锗厂。美国主要从锌锗渣中提锗,英国主要从含锗烟尘中回收锗。1960年代比利时建设的锗厂是世界上设计规模最大的锗生产企业,月生产金属锗6吨。

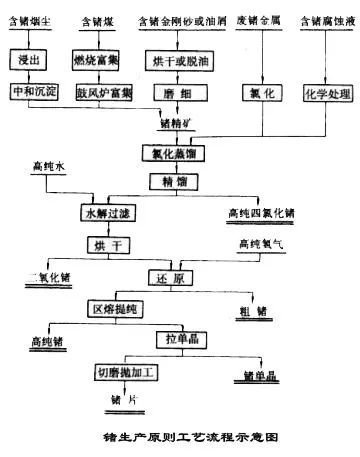

目前锗厂所采用的原料有煤燃烧产出的含锗烟尘、重有色金属冶炼过程中回收的锗精矿和半导体器件生产中产出的含锗废料等。

中国最早提炼锗就是从烟灰里。在煤中含有锗,煤在燃烧时大部分锗的化合物受热蒸发,与烟灰一起出来,进到烟道后,温度降低,便冷凝在烟道灰中。据测定,烟道灰中含锗量可达0.1%,有的甚至高达2%,比煤中含锗量高100~2000倍。从烟道灰或矿物中提取的锗,通常是氧化锗或硫化锗。用氢、碳或镁还原,可得到锗的金属粉末,再用1000℃的高温加热,才能熔铸成金属锗锭。用于制造半导体的锗必须非常纯净,通常采用“区域熔炼”冶金法来提取。

上海电力大学吴江教授表示,中国一直在推进这样的研究,如煤灰的高附加值应用以及锗在太阳能电池中的应用等。

一、锗晶体管发明,成为电子科技核心

二次世界大战期间,由于[敏感词]方面对雷达和无线电技术的大量需求,英美不少研究机构都投入精力研究半导体器件。找到合适的半导体,并用其制成晶体管元件,是二十世纪早期固体物理学家们探索的方向之一。早期人们认识的半导体大多为金属硫化物或氧化物,但实际上更合适的是半金属单质(硅或锗)。

锗和硅进入了人们的研究视野,在美国尤其以K. Lark-Horovitz在Purdue大学的研究组对锗的纯化及其器件功能进行了丰富详细的研究。

与此同时,美国贝尔实验室W. Shockley、J. Bardeen和W. H. Brattain组成的固体物理研究小组试图要制造一种能替代电子管的半导体器件。1947 年 12 月 15 日,这种实验结出了硕果:他们用刀片在三角形金箔上划出了两道极细的缝隙,然后两边分别接上导线,用弹簧将其压进锗块(Lark-Horovitz提供的锗元件)表面。这是一个由锗、电池、金线、弹簧、纸板、组成的小装置。连好线后,当锗块上的两个接触点越来越近时,他们观察到了电压放大作用:1.3v电压被放大了 15 倍!改变历史的第一个晶体管诞生了。

图注:2019年科技老兵戴辉瞻仰贝尔实验室第一个transistor

看到了锗巨大的商业价值之后,业界发展了单晶硅制造、提纯锗的区域熔炼技术和掺杂原子技术等。凭借着独特的“气质”,从1947年到1960年,锗在半导体原件制造业中扮演了核心地位,大多数元件都是以锗晶体为核心生产出来的。

与锗相比,虽然硅的禁带更宽,电子和空穴迁移率不如锗,但依然是一种性能很好的半导体,贝尔实验室在发表三极管论文的时候也已经指出二者可望相互替代。硅的提纯技术与锗同时也在发展,但由于二氧化硅熔点较高,直到二十世纪五十年代后期才开发出可靠的工艺制造单晶硅,这也为硅在集成电路的大规模利用铺平了道路。

二、集成电路发明,硅接替锗成为新核心

1958年,集成电路发明。当时的半导体双强德州仪器和仙童半导体相互PK。

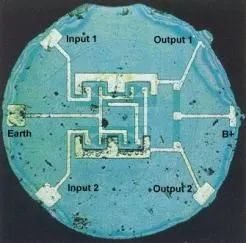

德州仪器的杰克·基尔比( Jack Kilby)发明了世界上第一块混合集成电路,他用的是锗晶片。

图注:第一块集成电路,浅蓝色矩形是锗晶片

仙童半导体公司的罗伯特·诺伊斯(Robert Noyce)把注意力放在了硅晶片上。他的最初设想是:“把多种元件放在单一硅片上,同时用平面工艺将它们连接起来,这样可以大幅降低电路的尺寸、功耗及成本。”诺伊斯创造性地在氧化膜上用“平面工艺”制作出铝膜连线,使电子元件和导线合成一体,为半导体集成电路工艺和量产奠定了基础。

Noyce saw that the solution to the problem of connecting the components was to evaporate lines of conductive metal (the “wires”) directly onto the silicon wafer’s surface, a technique known as the planar process.(WIKI:Invention of the integrated circuit)

图注:1961: First Monolithic Silicon IC Chip. Invented by Robert Noyce, Fairchild

事实证明,这个路线是成功的,德州仪器也随后采用了这条技术路线。Texas Instruments abandoned the IC designs by Kilby and received a contract for a series of planar ICs for space satellites。

仙童科技成为了芯片创业的“黄埔军校”,并在四季如春的加州造就了“硅谷”这个称号。2018年,我和明锐理想冀运景赴硅谷纪念集成电路发明60周年。

采用硅工艺的集成电路大量使用后,1960年之后锗元素在电子工业中的核心地位却迅速被硅所取代。

今天几乎所有的集成电路都使用硅作为基本材料,其年产量高达800万吨左右,是锗的数万倍(2020年全球锗产量为130吨)。

由于锗的载流子迁移率和散热性都比硅要优秀,在某些高速开关和需要密集散热的半导体元件上使用锗作为材料,高频大功率器件上有一定用量,光电雪崩二极管用量较大。

大自然中,硅的可获得性远远超过锗。

中国的硅提纯起步并不晚。1960年秋,601实验所(中国电科46所前身)丁守谦团队在一次又一次的反复改良和试验之后,得到了一根纯度达到7个9(即99.99999%)的硅单晶,这也是我国第一根区熔高纯度的硅单晶。

不过,在集成电路浪潮中,中国当年的进步较为缓慢。

三、锗元素从烟灰中“刨”出,中国晶体管一直繁荣到80年代

和西方不同,中国晶体管繁荣的时间很久。收音机、电视机中都大量采用锗二极管和锗三极管。事实上,锗在中国电子工业的核心地位一直延续到了1980年代。之后,由于外来的先进集成电路大量使用,锗失去了中国电子业江湖老大地位。

1956年11月,中国第一只晶体三极管在中国科学院北京应用物理研究所半导体研究室诞生。在王守武、吴锡九等领导下,开展半导体锗的研究工作。一方面抓锗材料的提纯,一方面亲自设计制造了我国第一台制备半导体锗材料的单晶炉。

1957年,搞电子管起家的北京电子管厂(774厂、京东方前身)筹建半导体实验室,自制设备开始研发锗材料和锗晶体管。

1957年,林兰英作为宾夕法尼亚大学第一位中国博士,也是学校历史上的第一位女博士,放弃了美国工作,回国加入了中国科学院北京应用物理研究所半导体研究室。1957年11月,林兰英与王守武共同努力,与北京电子管厂联合,通过从烟灰中还原氧化锗,再用区熔法提纯,拉出了中国第一根锗单晶,在我国半导体材料发展史上写下了辉煌的一页。在此之前,我国用于生产锗半导体器件的锗材料,均由前苏联提供。在此之后,仅用1个月的时间,又研制出了1公斤的N型和P型锗单晶,提供给北京电子管厂,用于生产半导体收音机所需的锗晶体管。

1958年8月,上海无线电技术研究所和复旦大学物理系(谢希德教授)合作,试制成功第一只上海产锗二极管和锗三极管。上海无线电器材厂用这批国产锗晶体管,于1959年国庆10周年前夕组装出美多牌872—1—1型便携式7管中波段超外差式收音机300台并投放市场,首次实现了国产晶体管收音机商品化。

1959年2月,774厂又拉出了锗单晶——这是我国半导体工业首次拉出的锗单晶,标志着我国半导体晶体管的研发完成了从科学界向工业界的技术迁移。同时,还制定出一套充分利用中国特色提纯锗锭和锑进行掺杂拉晶的计算方法,并制定出制造二极管、三极管的锗单晶技术要求。

此后形成了年产二极管100万只,三极管3万只的生产能力。为了使全国半导体器件工业迅速发展,上级要求774厂向各地移交锗、硅器件的生产线,同时还要支援技术骨干。

60年代,晶体管在中国开始大量生产,并广泛用于收音机之中。

矿石收音机里的检波器,也由用矿石改为用锗晶体二极管,通常用2AP9等型号。中学生和无线电爱好者大量采用。

图注:常用的晶体管锗检波二极管2AP9

图注:百花牌矿石收音机,戴辉摄于上海无线电博物馆

四、上海冶炼厂半导体锗分厂曾是全国最大的锗生产厂

《上海有色金属工业志》第三编粉末冶金和半导体材料第二章半导体材料第一节“锗”里有详细描述。

半导体材料是电子工业的基础。锗、硅化合物半导体等材料的出现,迅速推动了科学技术的发展,特别是电子工业的发展,成为更新换代最活跃的领域,有力地促进大规模集成电路和功率元件、探测器、太阳能电池、微波、光电器件、制冷合金等的发展。

上海生产半导体材料是从50年代后期研制锗多晶开始的。金属锗及其化合物在电子工业、[敏感词]工业、石油化工、医药、激光、红外光学等领域有着广泛的用途。二氧化锗可以制造光学玻璃荧光粉,并可作为催化剂用于石油提炼时转化、去氢、汽油馏份的调整、彩色胶卷及聚脂纤维生产。四氯化锗可以制造光导纤维,用于光通讯技术。锗单晶可以制造晶体管、放大器、整流器和核辐射探测器等。锗大量用作红外材料,制造透镜、红外窗口、滤光片、棱镜,成为夜视仪和热成像仪的关键材料。这些仪器安装在飞机、坦克、人造卫星和宇宙飞船中,无论白天黑夜都能巡视目标,拍摄月球表面和地球上[敏感词]目标的照片。60年代先后试制生产硅多晶、硅单晶、硅外延片、硅红外线滤波罩、硅太阳能电池以及化合物半导体材料。广泛应用于航空、航天、自动化仪器仪表、遥控、遥测、电子计算机、家用电器等领域。80年代以来,各种半导体材料品种、规格、质量都有新的发展,有些已接近或达到国际先进水平。

1、煤烟灰还原干馏富集法提锗

地壳中无单独的锗矿,只在闪锌矿、铜铅锌硫化矿、黄铁矿和煤炭中含有微量锗。这些矿物在冶炼或燃烧时所产生的烟尘中含有锗而成为提锗的原料。1958年初,国家科委在长春召开“从煤烟灰提锗”经验交流会。同年3月,上海市工业生产委员组织上海地区提锗会战,并决定以上海冶炼厂为主,由该厂副厂长、总工程师田庚锡主持。抽调李显光工程师和职工200多人,成立第五车间,开展从烟灰中提锗大会战。为了尽快取得锗,在简陋的临时厂房内,利用陶瓷缸作浸出槽,废旧电解槽作沉淀槽,木棒做搅拌桨进行入工搅拌、浸出、沉淀等操作。经过半年多的试验,终于在同年10月获得第一克锗。由此填补了上海地区无锗的空白。同时,上海市有色金属工业公司中心试验室也从烟道灰中提取锗,1958年冬获得成功。由于煤灰中锗的含量太低,浸出1~2吨煤烟灰才能得到一克锗,处理量大,产量低,成本高达16万元/公斤。

1959年,上海冶炼厂田庚锡、杨云龙主持设计并试验成功“煤烟灰还原干馏富集法”工艺,将煤烟灰在1200~1300℃温度下和适当的还原气氛下焙烧,使锗挥发富集,获得比原煤烟灰含锗高10倍以上的富集灰。同年10月建造一座日处理15吨的富集炉,锗回收率提高30%,材料消耗降低,月产量增加到300克以上,受到上海市工业生产委员会的表彰。

2、熔融法提锗

1959年,在[敏感词]科委召开的提锗经验交流会上,上海冶炼厂获悉江苏溧水县南关山的赤铁矿含锗高达100~150克/吨。1960年在中国科学院上海冶金研究所和复旦大学协助下,研究成采用硫酸钠溶融法提锗的工艺。1960年建造炉膛面积为4.5平方米反射炉一座,带有机械搅拌的浸出槽2只,沉淀槽2只,操作条件有所改善。采用含锗赤铁矿提锗,4个月共提取锗15公斤,成本低于3万元/公斤。

接着该厂又用高炉挥发氯化钠碱液淋洗吸收提锗的试验。该工艺流程简单,回收率高,处理量大,更适合于工业生产。1960年第三季度建造两座容积为5立方米的提锗高炉及淋洗塔等附属设备,扩大锗的生产。后溧水赤铁矿供应中断。1962年探得江苏高淳县产硅铁矿含锗40~50克/吨,可以供应。该厂即与之签订协议,以解决锗生产原料问题。同样采用高炉挥发、碱液淋洗的工艺处理锗硅铁矿,生产到1965年。在此期间,不断改进操作方法,采用“大风量、热炉顶、高钙渣”延长炉龄,扩大日处理量,后又将碱液淋洗改为水淋洗,取得同样的吸收效果。由于摸索出高炉配料、风量及温度控制、焦比等最佳工艺及技术参数而提高了锗的回收率,每吨矿石可提取锗20克以上,锗的生产成本降低到1.5~2.0万元/公斤。

3、直接蒸馏法提锗

1962年,云南会泽矿务局、贵州冶炼厂等单位从铅锌矿烟尘中回收锗获得成功,取得含5~10%的锗精矿,为上海冶炼厂提供了新的资源。从1963年起该厂利用锗精矿直接进行蒸馏,制取四氯化锗,然后经过提纯、水解、还原制取锗锭。月产量达到10公斤以上,生产成本进一步降低。

1963年,冶金工业部颁发锗锭质量技术标准(暂行),对锗锭必须进行光谱分析14个杂质元素,或者进行物理测试,电阻率必须在3欧姆·厘米以上。当时该厂生产的锗锭电阻合格率仅20%。为提高锗锭质量,先后采用锗精矿加碳酸钠在高温下焙烧、蒸馏时添加氧化剂,四氯化锗用饱和氯盐酸萃取提纯,增加真空熔铸工艺去除低沸点杂质等工艺,锗锭合格率达95%以上。

1964年11月,冶金工业部决定将上海冶炼厂锗生产系统搬迁到锗精矿的产地——云南会泽矿务局生产。该厂派出干部、技术人员和生产骨干共27人赴会泽矿务局进行安装调试和组织生产,1965年5月生产出锗锭,质量技术指标全部达到上海冶炼厂水平。(作者戴辉备注:会泽矿山是上市公司“驰宏锌锗”的最早起源)

4、锗废料再生利用提锗

锗作为半导体材料用于制造晶体管,利用率仅30%左右,近70%的锗作为废料被排弃。这些“废料”含锗高达10%以上。1965年上海冶炼厂老工人羊华国、张军书在参观晶体管厂时看到这种情况深感可惜,当即从阴沟中挖取含锗废料,回厂进行试验,制得优质锗锭,返给用户使用,深受欢迎,为锗生产找到了新的原料来源。当年锗的产量达2000公斤以上。

1969年,该厂蒋毅夫等在蒸馏工序首先采用耐酸搪瓷反应锅代替小容量玻璃烧瓶蒸馏四氯化锗,使生产能力和效率提高10倍。同年9月又以通氯复蒸工艺代替饱和氯盐酸萃取法提纯四氯化锗,改善了劳动条件,扩大了处理量。

随着产量的不断增加,四氯化锗原采用玻璃瓶储存,手工搬运,容易破损,极不安全。1973年安装70立升的聚四氟乙烯储槽配以四氟乙烯管道阀门代替玻璃瓶储存、输送四氯化锗,既安全可靠,又基本上实现管道化连续生产。1976年扩建锗还原工场厂房,还原炉由原来8座增加到16座,真空熔铸炉由2座增加到3座。至此,该厂锗锭的年生产能力达5000公斤。

5、锗锭区熔提纯

还原锗锭纯度仅99.99~99.999%(4N、5N),而用于生产锗单晶的锗锭纯度要求8N或9N。因此必须对锗锭进行区熔提纯。1965年4季度,上海冶炼厂参照上海元件五厂的工艺采用双管区熔炉、高频感应加热、水平移动法区熔,产出电阻率达到47欧姆·厘米以上的锗锭。但设备占地面积大,电能利用率低,且高频磁场没有屏蔽,危害工人健康。1976年将双管炉改成三管炉,高频系统并入炉体,电气控制集中于一个操作台中,并用铜丝网对高频进行屏蔽。改进后的设备占地面积小,电能利用率高,降低了高频辐射,产量亦大幅度增加。1977年区熔锗锭产量由1975年的7.2吨增加到11.5吨。

6、锗单晶

1958年,上海元件五厂王传鼎等用进口锗粉,在上海电炉厂研制的锗单晶炉上试拉锗单晶,翌年6月得第一根重30克的单晶。1960年,该厂自行制造炉膛较大的卧式炉,生产的单晶供自用。1963年改用石墨双坩埚掺杂获成功,单晶质量提高,每炉投料增至500克,生产比较稳定(1979年停产)。

1965年1月,中国科学院上海技术物理研究所袁诗鑫等利用水平生长诸单晶时掺入4~10大气压的汞蒸汽,成功地生长出合格的掺汞锗单晶。制成长波红外探测器,用于航空遥感。继又在地质、水文勘探、环境保护、森林防火,[敏感词]侦察等方面应用。

1966年,上海冶炼厂建造单晶炉,采用钼丝加热,氢气保护,石墨单坩埚,投料量900克/炉。4月24日拉出第一根合格锗单晶。8月,单晶厂房落成,安装小型单晶炉4座,通过调试,当年产出合格锗单晶37公斤。1972年进行工艺改革,采用大型双坩埚拉晶,投料量扩大到1600克/炉,年产量达2.9吨,品种规格也有增加。除常规产品外,还试制了重掺镓P型锗单晶、掺金锗单晶和直径200毫米大直径单晶等新品种。产量及品种在国内处于领先地位。

1975年第二次工艺改革,采用悬浮坩埚拉制锗单晶,使单晶的电阻率均匀性提高,减少了位错缺陷,成品率提高1倍,年产量达5.5吨,创生产历史[敏感词]纪录。技术员罗志华在单晶炉上试装温度程序控制装置取得成功,实现了拉晶半自动化。

1980年,技术员虞君耐和老工人朱进发根据悬浮坩埚和双坩埚的特点,对坩埚的形状及热场控制进行新的设计获得突破。1981年在生产中推广应用后改善了锗单晶纵向、径向电阻率均匀性,减少杂质沾污,成品率提高,投料量增加到4000克/炉,效率提高2.5倍,年产锗单晶达到8吨。

1985年以后,将单晶炉全部改为TDR—40型,采用石墨加热器加温,全部推广温度程序控制,炉内保护气氛由氢气改为氩气,产品合格率大幅度提高。

7、锗单晶片

1968年7月,上海冶炼厂开始生产锗片。首先将锗单晶在内圆切片机上切成厚度为0.24~0.34毫米大圆片,再用金刚砂浆在行星式磨片机上研磨平整,然后用划片机划成1×1或2×2毫米小方片,或用超声波切片切成直径3毫米、4毫米、6毫米的小圆片,直接供给晶体管厂使用。克服锗片薄、脆、容易断裂和精度要求高等操作上的困难。当年产出锗片19公斤。随着设备的不断更新,工艺的革新,锗片的产量逐年提高。1981年达1410公斤,创历史[敏感词]水平。1984年为满足用户的需要采用研磨与化学腐蚀相结合的工艺,生产超薄锗片。同年9月起,为上海半导体器件厂提供厚度为0.16毫米的超薄锗片,满足该厂从日本引进的自动化锗管生产线的需求,锗管质量参数及成品率均达到日本水平,产品返销到日本。

8、高纯四氯化锗

1979年9月,上海冶炼厂承担市下达的研制光导纤维用高纯四氯化锗的任务。经研究确定在复蒸提纯工序之后,再增加石英筛板塔,精馏提纯四氯化锗,试验获得成功。产出四氯化锗纯度达到SN,Cu、Mn、Ni、Co等8个元素杂质总量少于10PPb,符合制备光导纤维的标准。由该厂四氯化锗生产的光纤及制成的锗硅系光缆已用于北京Pcm—120路光通讯试验段,试验证明光损耗在5db/公里以下,清晰度高。1982年10月通过上海市科学技术委员会光纤用高纯四氯化锗技术鉴定会鉴定。1984年,四氯化锗出口美国,因质优获得好评。

经过30年的研制开发,上海冶炼厂半导体锗分厂成为全国最大的锗生产厂,产量占全国70%左右,产品品种规格比较齐全。1981年产量及经济效益达到[敏感词]。这一年生产还原锗锭8884公斤,区熔锗锭16933公斤,锗单晶7148公斤,锗片1409公斤,利润1070万元。80年代后期由于集成电路的发展,锗晶体管的用量减少,锗的需求量和产量相应下降。

免责声明:本文采摘自网络公众号最牛博弈科技老兵戴辉文章,本文仅代表作者个人观点,不代表金航标及行业观点,只为转载与分享,支持保护知识产权,转载请注明原出处及作者,如有侵权请联系我们删除。